Les responsables de la chaîne d’approvisionnement sont de plus en plus pris entre les demandes des clients, la satisfaction client et la nécessité de faire croître et rentabiliser l’entreprise. Beaucoup ont compris qu’il était possible de concilier les deux en plaçant la chaîne d’approvisionnement au cœur des préoccupations.

Ils ont réalisé que la valeur de l’entreprise et son succès ne reposaient pas sur la différenciation des services et des entités, mais sur la capacité de la société à faire fonctionner et à combiner tous les départements de la chaîne d’approvisionnement. Ce processus permet à la fois de créer de la valeur pour les clients et d’augmenter la rentabilité de l’entreprise.

Cependant, toutes les entreprises ne parviennent pas à mettre en place les éléments nécessaires. Mais celles qui réussissent et voient leur croissance augmenter partagent des similitudes tactiques et stratégiques.

Celles qui échouent ont également un profil similaire. Elles sont généralement peu ouvertes au changement, construites sur une base trop rigide. Leurs services ne communiquent pas suffisamment entre eux et elles manquent d’infrastructures durables. Des changements inattendus et non coordonnés de chaque département se produisent et mettent en péril l’entreprise en raison de ces prises d’initiatives, pourtant bien fondées.

Le défi pour ces entreprises est de comprendre comment construire une chaîne d’approvisionnement capable de guider plusieurs départements, internes ou externes, dans la même direction.

Pour cela, il existe 5 étapes essentielles à prendre en compte pour la gestion de la chaîne d’approvisionnement.

1) Segmentez vos clients

Segmentez les clients en fonction de leurs besoins spécifiques et adaptez la chaîne d’approvisionnement pour répondre à ces groupes de manière rentable.

Habituellement, la segmentation des clients se fait par industrie ou par produit, puis on essaie de répondre à leurs différents besoins avec un seul service. Cette approche réduit et uniformise les coûts ainsi que la rentabilité entre les différents segments.

Réunir les clients en segments basés sur leurs besoins spécifiques, grâce à des sondages ou des études, permet à l’entreprise de développer un portefeuille de compétences adapté à ces segments.

Ces études permettent également d’identifier les tendances générales existantes entre les différentes catégories définies précédemment. Cela doit fournir une ligne directrice à suivre pour toutes les catégories spécifiques identifiées précédemment. L’objectif n’est pas de segmenter à tout prix, mais de trouver un équilibre de développement entre les catégories spécifiques et l’axe global qui guidera la chaîne d’approvisionnement afin de maximiser la rentabilité de l’entreprise.

2) Utilisez les bonnes technologies

Utilisez des technologies qui offrent une meilleure visibilité sur les flux de produits, de services et d’informations de la chaîne d’approvisionnement pour prendre les meilleures décisions.

Les nouvelles opportunités offertes par l’électronique et l’interconnexion de différents appareils ont permis aux entreprises de remplacer leurs anciens systèmes de mesure mal intégrés par un système de mesure global à l’entreprise.

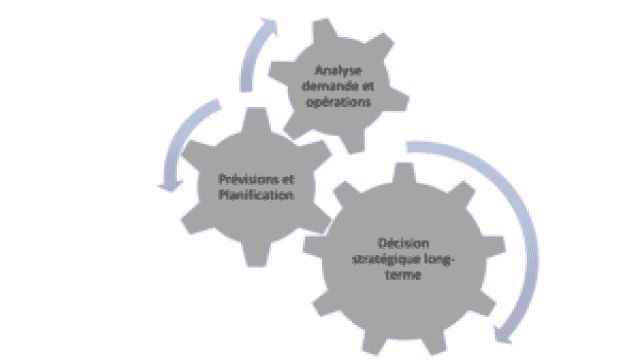

Cet outil doit permettre d’améliorer les performances de la chaîne d’approvisionnement à court, moyen et long terme.

À court terme, il doit permettre d’aligner les commandes sur la demande quotidienne en partageant les informations et les analyses des transactions quotidiennes.

À moyen terme, l’outil doit simplifier et améliorer la planification et la prise de décision en tenant compte d’éléments tels que les prévisions de transport, de production et d’affectation des ressources. À long terme, ce système global fournit les informations essentielles pour la prise de décisions stratégiques et importantes, telles que l’examen des infrastructures et des fournisseurs, l’évaluation des centres de distribution ou encore les différentes alternatives à envisager en cas de prévisions négatives.

Cependant, malgré de nombreux investissements, une grande partie des entreprises n’exploite pas encore pleinement ce potentiel, car elles se retrouvent submergées par la quantité de données que le système collecte, sans parvenir à les traduire en opérations concrètes.

3) Soyez attentif aux marchés et revoir vos prévisions

Soyez attentif aux signaux des marchés et optimisez les prévisions et l’affectation des ressources aux différents points de la chaîne logistique afin d’harmoniser la planification des prévisions.

Généralement, chaque entité de l’entreprise effectue ses propres prévisions avec ses propres données et hypothèses pour un même produit, créant ainsi des divergences d’analyses. De plus, ces analyses sont rarement basées sur les informations fournies par le marché, et encore moins sur celles de leurs fournisseurs.

Cependant, ce type de prévisions indépendantes est un obstacle à une gestion efficace de la chaîne d’approvisionnement. Pour combler les différences entre les ventes effectuées et la demande identifiée, une planification des prévisions commune développée à l’aide d’un logiciel dédié est souvent la solution.

Ce processus permet alors de reconnaître les besoins et les objectifs de chaque segment, mais les décisions sont prises en fonction du profit potentiel global calculé par le logiciel. Les meilleures chaînes d’approvisionnement demandent à leur processus de vente et d’exploitation d’inclure toutes les parties, du fournisseur du fournisseur au client du client, afin de développer les prévisions les plus fiables et précises possibles. Ce processus permet également de détecter les premiers signaux et alertes d’un changement dans les facteurs de prévision et de s’y adapter plus rapidement.

4) Animez et défiez vos fournisseurs

En essayant toujours d’acheter leurs matières premières au prix le plus bas, la relation entre les responsables de la chaîne d’approvisionnement et les fournisseurs n’est pas souvent amicale. Cependant, ce comportement est nécessaire, car réduire les coûts d’achat est essentiel pour la rentabilité de l’entreprise. Pour y parvenir, l’une des techniques consiste à diversifier autant que possible ses fournisseurs afin d’accroître la concurrence et de faire baisser les prix.

Il est cependant possible d’aller encore plus loin. Et c’est encore une fois l’analyse approfondie des données et des coûts relatifs à la chaîne d’approvisionnement – maintenance, réparation, opérations, outils, voyages, transports, etc. – qui permet d’inclure le fournisseur dans la réduction des coûts globaux, en lui demandant notamment des quantités très précises qui n’engendrent pas de surstockage (et donc de surcoût) de son côté, ce qui se répercuterait ensuite sur le prix final. Une connaissance approfondie de la chaîne d’approvisionnement dans son ensemble est donc au cœur de cette gestion et de ces gains potentiels.

5) Retardez autant que possible la différenciation des produits et de l’emballage

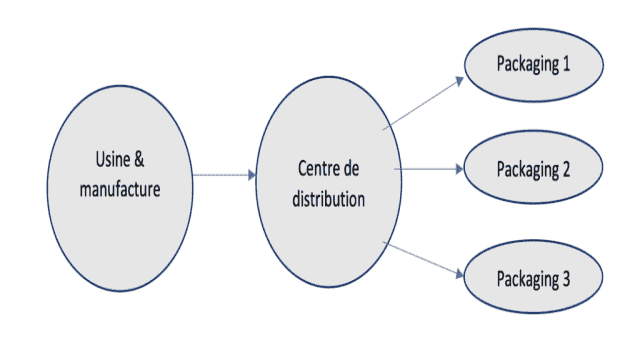

Le principe ici est de retarder autant que possible la différenciation des produits destinés à répondre aux besoins des clients. Avec la multiplication des emballages spécifiques produits par les entreprises en fonction de leurs cibles, les stocks d’un même produit avec des emballages différents ont explosé, ce qui pose problème. Il arrive souvent que des marchandises déjà envoyées de l’entrepôt au distributeur soient rappelées parce que le distributeur en avait déjà suffisamment en stock, simplement avec un emballage différent.

La solution consiste donc à fabriquer les produits à l’usine, mais à les emballer dans le centre de distribution final uniquement au moment où un certain produit dans un certain emballage est nécessaire pour répondre à la demande du client. Cette technique peut réduire les niveaux de stocks jusqu’à 50% dans certains cas.