Au fil des années, j’ai pris conscience de l’importance de réduire notre empreinte carbone et de promouvoir des sources d’énergie durables. C’est ainsi que j’ai décidé de fabriquer mes propres pellets à partir de biomasse, afin de pouvoir les utiliser comme combustible pour mon système de chauffage. Cependant, les presses à pellets disponibles sur le marché étaient souvent onéreuses et ne répondaient pas à mes besoins spécifiques.

J’ai donc entrepris de construire ma propre presse à pellets, afin de pouvoir l’adapter à mes exigences et de réduire les coûts liés à l’achat d’une machine commerciale. Cette aventure m’a permis non seulement d’économiser de l’argent, mais aussi de mieux comprendre le processus de fabrication des pellets et de maîtriser chaque étape.

Comment j’ai conçu ma presse à pellets

Avant de me lancer dans la fabrication de ma presse à pellets, j’ai passé du temps à étudier les différentes machines disponibles sur le marché et à comprendre leur fonctionnement. Voici les étapes que j’ai suivies :

J’ai effectué des recherches approfondies sur Internet pour me familiariser avec les différents types de presses à pellets, leurs composants et leur fonctionnement. J’ai consulté des sites Web spécialisés, des forums et des vidéos YouTube pour apprendre les bases et les principales caractéristiques des machines.

J’ai analysé les machines existantes en tenant compte de leurs spécifications, de leur capacité de production, de leur efficacité énergétique et de leur coût. Cela m’a permis de mieux comprendre les forces et les faiblesses de chaque modèle et de déterminer les caractéristiques que je souhaitais intégrer dans ma propre presse à pellets.

J’ai conçu mes propres plans pour la presse à pellets, en prenant en compte les dimensions, les matériaux et les composants nécessaires pour construire une machine efficace et adaptée à mes besoins. J’ai veillé à ce que les plans soient facilement modifiables, au cas où je souhaiterais apporter des améliorations à l’avenir.

J’ai utilisé un logiciel de modélisation 3D pour visualiser et tester mon design. Cela m’a permis de créer un modèle numérique de ma presse à pellets et de m’assurer que tous les composants s’ajusteraient correctement. J’ai également pu simuler le fonctionnement de la machine pour vérifier la compatibilité du système d’engrenage, des rouleaux presseurs et de la matrice.

Une fois les plans finalisés et validés, j’ai acheté les matériaux et les composants nécessaires, puis j’ai commencé la construction de ma presse à pellets en suivant les instructions que j’avais préparées.

Étapes de fabrication

Voici les éléments dont j’ai eu besoin pour fabriquer ma presse à pellets :

- Un moteur électrique

- Une trémie pour alimenter les matières premières

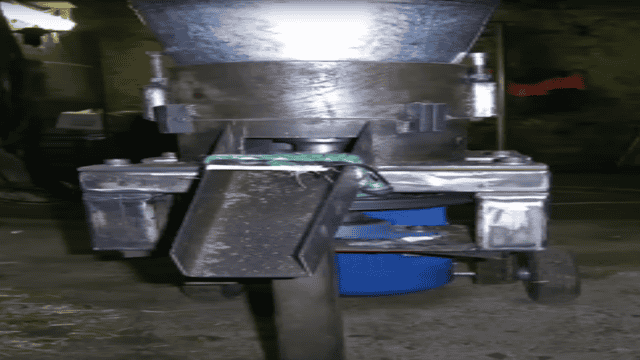

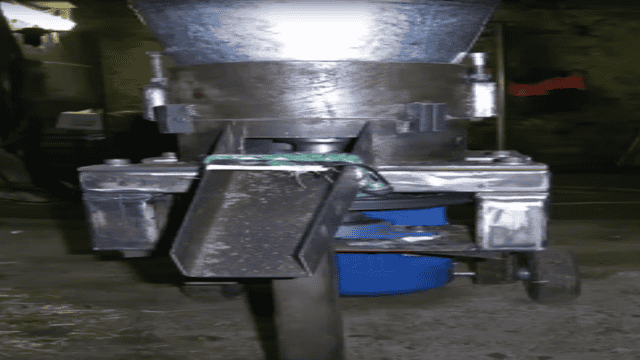

- Une matrice pour former les pellets

- Des rouleaux presseurs

- Un système d’engrenage

- Un cadre en métal ou en bois

- Des vis et des boulons

J’ai acheté la plupart de ces éléments en ligne ou directement en magasin.

Conclusion

En conclusion, la fabrication de ma propre presse à pellets a été une expérience enrichissante qui m’a permis de mieux comprendre le processus de production des pellets à partir de biomasse. Grâce à mes recherches approfondies et à l’aide d’experts, j’ai réussi à concevoir et construire une machine adaptée à mes besoins spécifiques, tout en réalisant des économies significatives par rapport à l’achat d’une presse à pellets commerciale.

Le coût total de la construction de ma presse à pellets s’est élevé à environ 500 euros, bien moins cher qu’une machine industrielle. De plus, sa capacité de production de 50 kg de pellets par heure est largement suffisante pour un usage domestique et même pour en partager avec mes voisins.

La fabrication de la presse à pellets m’a pris environ trois jours, en comptant l’achat des matériaux, l’assemblage des composants et les ajustements nécessaires pour optimiser son fonctionnement. Bien que cela puisse sembler long, l’investissement en temps en vaut la peine, compte tenu des économies réalisées sur le coût de l’équipement et des bénéfices écologiques à long terme.