Utiliser un planning de production est essentiel pour améliorer les performances et la productivité d’une entreprise industrielle. De nombreuses raisons poussent les entreprises en pleine croissance à optimiser leur atelier. Cependant, la mise en place d’un planning performant est souvent complexe et exige une parfaite connaissance de la capacité de l’atelier et de la charge de travail à traiter.

Qu’est-ce qu’un planning de production ?

Le planning de production est un outil clé pour les entreprises qui souhaitent gérer leur production de manière efficace et optimiser leur temps et leurs ressources. Il permet de comprendre et d’optimiser la production en planifiant et en programmant toutes les activités nécessaires à la production. Un bon planning de production comprend des informations telles que les ressources nécessaires à la production, les délais impartis pour chaque activité, la priorisation des opérations et les objectifs de production.

Le but d’un planning de production est d’optimiser l’utilisation des ressources pour produire une quantité définie de produits finis tout en respectant les délais impartis. En optimisant la production, une entreprise peut également minimiser les coûts de production. Il existe différents types de planning de production en fonction des besoins et des activités de chaque entreprise.

En conclusion, le planning de production industriel est essentiel pour gérer efficacement la production. En planifiant les activités à l’avance et en optimisant l’utilisation des ressources, une entreprise gagne en performance et en légitimité auprès des clients.

Comment réaliser un planning efficace

Pour qu’un planning soit réalisable et proche de la réalité, il doit s’attaquer aux éléments clés bien avant le démarrage de la production. Voici quelques éléments à prendre en compte :

- Acquisition des ressources humaines : Assurez-vous d’avoir le personnel nécessaire et suffisamment formé.

- Acquisition des ressources matérielles : Vérifiez la disponibilité des ressources pour supporter la demande et la charge de travail.

- Acquisition de matières premières : Assurez-vous d’avoir suffisamment de matières premières disponibles.

- Identifier et limiter les goulots d’étranglement : Évaluez les contraintes et les goulots d’étranglement pour les anticiper ou les réduire.

- Limiter les facteurs de risque : Réduisez les incertitudes à l’intérieur et à l’extérieur de l’atelier pour éviter les pannes machines, les absences de personnel, etc.

- Préciser les ordres de fabrication : Allouez les bons temps d’exécution à chaque tâche pour éviter les retards.

Chaque entreprise doit définir les questions clés à se poser pour perfectionner son planning de production en fonction de ses processus et de ses besoins.

Planification et ordonnancement, deux tâches complémentaires

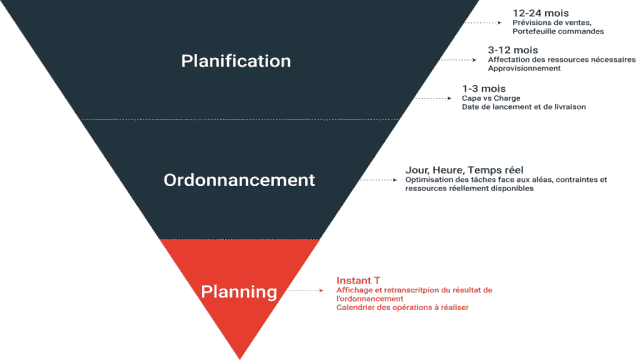

La planification et l’ordonnancement sont les clés pour un planning de production réussi. La planification permet de proposer une vision à moyen ou long terme, tandis que l’ordonnancement se concentre sur l’organisation à court terme. Ces deux procédés complémentaires permettent de prendre en compte les besoins en production, l’allocation des ressources, la priorisation des tâches et la construction du calendrier de production.

Le respect de ces étapes simplifie le planning grâce à une réflexion approfondie sur les besoins en production, l’allocation des ressources, la priorisation des tâches et la gestion des délais de livraison.

La planification industrielle de la production est une base indispensable pour mettre en place un ordonnancement efficace, qui lui-même est indispensable à la réalisation du planning.

Le planning de production : résultat de l’ordonnancement

Le processus de planification de la production implique une planification plus ou moins précise de l’atelier en fonction de la charge réelle ou anticipée. Ensuite, il est nécessaire de préciser la planification dans une temporalité plus proche de la réalité, c’est ce que l’on appelle l’ordonnancement.

L’ordonnancement prend en compte les aléas de l’atelier et est constamment mis à jour en fonction des événements en temps réel. Une fois que la charge à produire est connue et que l’ordonnancement a été réalisé, la dernière étape consiste à retranscrire les opérations à travers le planning de production.

Qu’est-ce qu’un planning de production connecté ?

Un planning de production connecté est un système informatique qui planifie et coordonne les activités de production au plus proche de la réalité de l’atelier. Il est connecté à d’autres systèmes de l’entreprise, comme l’ERP, afin de fournir une vue en temps réel des informations sur les ressources, les capacités et les demandes.

Ce type de planning offre une meilleure prise de décision, améliore la production, réduit les erreurs et diminue les temps d’arrêt.

Le logiciel MES : un planning de production mis à jour en temps réel

Le logiciel MES (Manufacturing Execution System) est une solution informatique qui permet de planifier, d’ordonnancer, de surveiller et de contrôler les activités de production d’un atelier. En collectant et en enregistrant les données de production en temps réel, le logiciel MES devient un outil de planification de la production capable de modifier et de corriger le planning en fonction des événements de l’atelier.

En utilisant des algorithmes avancés, le logiciel MES peut également prévoir les besoins en ressources, ce qui optimise le processus de production en évitant les retards et les pénuries.

Passer d’un planning théorique à un planning réaliste

La mise en place d’un logiciel MES avec un module d’ordonnancement connecté est souvent la meilleure solution pour affiner le planning et le rendre plus réaliste. Le logiciel MES dispose des données temps réel sur la production et en intégrant la fonction d’ordonnancement, il permet d’obtenir un planning fiable et réaliste qui tient compte de la réalité du terrain.

Le planning connecté se démarque par sa capacité à planifier automatiquement les opérations de production en fonction des contraintes. Les aléas de production sont pris en compte et le planning est constamment mis à jour pour s’adapter aux événements en temps réel.

Exemple d’application du planning de production connecté

Imaginez Mathias, responsable ordonnancement d’un atelier. Dans son quotidien, il construit un planning afin d’ordonner l’exécution des opérations et d’optimiser la production. Cependant, les contraintes de production sont nombreuses et impactantes dans son atelier. Il lutte pour construire manuellement son planning tous les jours en prenant en compte les problèmes de l’usine.

Jusqu’au jour où il découvre un outil d’ordonnancement connecté qui facilite son travail. Ce logiciel prend en compte les données en temps réel de l’atelier pour rendre la production plus agile. Grâce à ce logiciel, Mathias dispose d’un planning fiable et réaliste, constamment mis à jour en fonction des événements de l’atelier.

En conclusion, optimiser la planification de la production industrielle est essentiel pour améliorer les performances de l’entreprise. La mise en place d’un planning efficace, qui tient compte des contraintes et des aléas de l’atelier, permet d’optimiser l’utilisation des ressources et de garantir la satisfaction des clients.