L’histoire du premier moteur à courant continu sans balais (BLDC) remonte à 1962. L’implémentation de ce nouveau type de moteur électrique est rendue possible grâce à un commutateur transistorisé inventé peu de temps avant. L’utilisation de l’électronique au lieu d’un commutateur mécanique avec des balais était une percée dans le domaine de l’ingénierie électrique à cette époque.

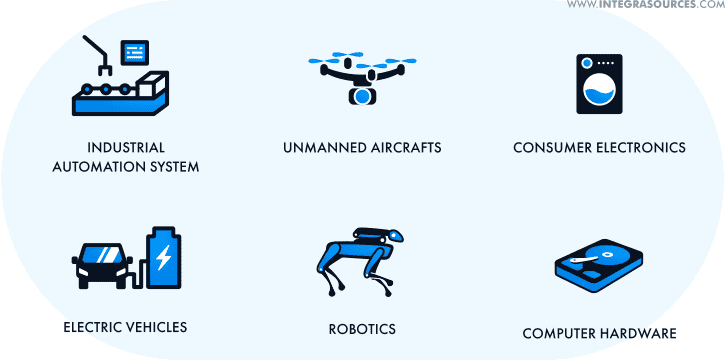

Les moteurs BLDC ont trouvé de nombreuses applications dans diverses industries, des disques durs d’ordinateurs aux transports électriques et aux robots industriels. Dans certains domaines, ils ont presque éliminé les moteurs à courant continu à balais (BDC). Les performances élevées et la durabilité font partie des principaux avantages d’un moteur à courant continu sans balais. Néanmoins, il ne remplacera pas complètement les moteurs BDC car il reste une solution coûteuse avec une construction complexe et un système de contrôle.

Un contrôleur de moteur BLDC peut effectuer les mêmes fonctions et appliquer des méthodes similaires à un contrôleur de moteur à courant continu à balais. Cependant, il existe des différences conceptuelles dans leur agencement et leur mise en œuvre. Cet article mettra en lumière les caractéristiques d’un contrôleur de moteur à courant continu sans balais, c’est-à-dire son fonctionnement, sa construction et son utilisation optimale.

Principes de fonctionnement des moteurs et des contrôleurs BLDC

Un contrôleur de moteur BLDC régule la vitesse et le couple du moteur ; il peut également démarrer, arrêter et inverser sa rotation. Pour comprendre les principes de fonctionnement du contrôleur, commençons d’abord par la construction d’un moteur sans balais. Ses composants principaux sont :

- un induit ou rotor composé d’aimants permanents et, dans de nombreux cas, d’aimants de néodyme ;

- un inducteur avec des enroulements qui créent un champ magnétique lorsqu’ils sont alimentés en énergie.

Les aimants du rotor et les enroulements de l’inducteur assurent la rotation du moteur. Ils s’attirent avec des pôles opposés et se repoussent avec les mêmes pôles. Un processus similaire se produit dans un moteur à courant continu à balais. La différence essentielle réside dans la méthode de commutation du courant appliqué aux enroulements de fil.

Dans un moteur BDC, il s’agit d’un processus mécanique déclenché par un commutateur avec des balais. Dans un moteur BLDC, cela se fait électroniquement à l’aide d’interrupteurs transistorisés.

Un contrôleur de moteur BLDC détecte la position du rotor soit en utilisant des capteurs (par exemple, un capteur à effet Hall), soit sans capteur. Les capteurs mesurent la position du rotor et envoient ces données. Le contrôleur reçoit les informations et active les transistors pour commuter le courant et alimenter l’enroulement souhaité de l’inducteur au bon moment.

Types de moteurs et de contrôleurs BLDC

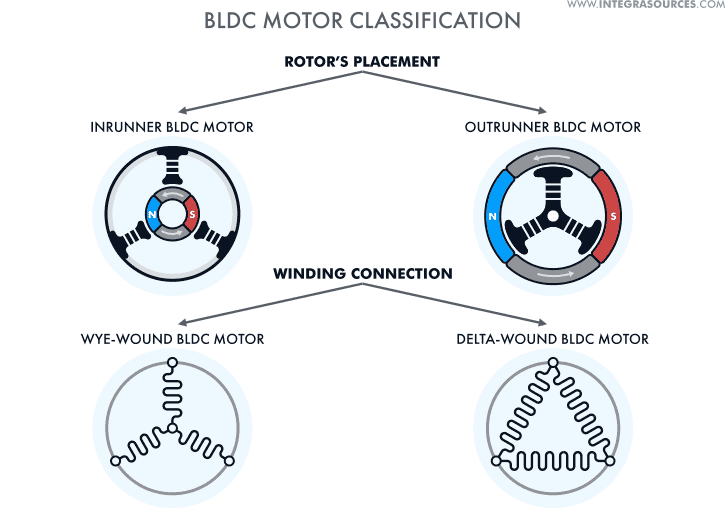

Selon l’emplacement du rotor, les moteurs BLDC peuvent être de deux types :

- moteur intérieur (le rotor est interne et l’inducteur est à l’extérieur du moteur) ;

- moteur extérieur (le rotor est externe, de sorte que les aimants permanents tournent autour de l’inducteur avec le boîtier du moteur).

Les moteurs intérieurs ont une construction plus légère et une meilleure vitesse de rotation en raison de leur plus petit diamètre de rotation. Quant aux moteurs extérieurs, ils ont un couple plus élevé en raison du bras plus long et de la force électromotrice supérieure appliquée au rotor.

Les moteurs à courant continu sans balais triphasés peuvent avoir deux types de connexions d’enroulement :

- connexion en étoile (Y) ou connexion en triangle (Δ).

La configuration en étoile comprend un fil neutre connecté à la terre. Cela peut protéger le moteur contre les surtensions et les surcharges. La connexion en triangle n’a pas de neutre, elle fonctionne donc mieux pour les moteurs avec une charge équilibrée. Cependant, chacun de ces types peut montrer des performances efficaces en fonction de vos besoins.

Classifications des moteurs BLDC

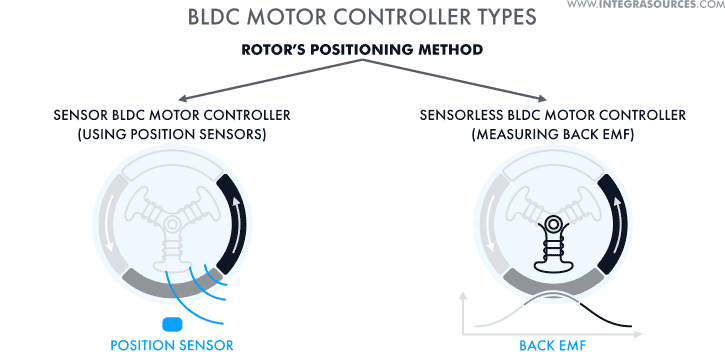

Les contrôleurs de moteurs BLDC diffèrent en fonction de la méthode utilisée pour détecter la position du rotor. Vous pouvez effectuer les mesures à l’aide de capteurs de position ou en utilisant une technique sans capteur.

Il existe de nombreuses options parmi les capteurs, notamment :

- capteurs à effet Hall ;

- codeurs rotatifs ;

- capteurs de réluctance variable ;

- résolveurs ;

- capteurs optiques.

Le contrôleur de moteur BLDC sans capteur fonctionne sans capteur ; il détecte la position du rotor en estimant la force contre-électromotrice (contre-EMF). Il s’agit de la tension créée dans les enroulements de l’inducteur par l’induit en rotation. En mesurant la contre-EMF, vous pouvez déterminer la position du rotor : plus l’aimant du rotor est proche, plus la contre-EMF est élevée.

Types de contrôleurs de moteurs BLDC

Domaines d’application des moteurs et des contrôleurs BLDC

Contrairement à leur analogue à balais, les moteurs à courant continu sans balais utilisent une commutation électronique au lieu d’une commutation mécanique. C’est leur principal avantage car elle améliore la commutation du courant, augmente le couple et permet une régulation de vitesse efficace sur une large plage, ainsi qu’une meilleure performance.

Les pièces mécaniques des moteurs à courant continu à balais s’usent, tandis que leurs homologues sans balais n’ont pas ce problème. Par conséquent, les moteurs BLDC durent plus longtemps et nécessitent moins d’entretien. De plus, étant donné qu’il n’y a pas de balais, ils présentent une perte de puissance minimale et génèrent moins d’interférences électromagnétiques (EMI).

Ces caractéristiques rendent les moteurs BLDC parfaits pour les systèmes et les appareils de petite taille mais à haute performance, ce qui élargit également leur champ d’application.

Bien sûr, il existe des systèmes peu coûteux de faible puissance qui n’ont pas besoin d’un contrôleur de moteur à courant continu sans balais programmable avec rétroaction. Dans ce cas, l’utilisation d’un moteur à courant continu à balais avec un contrôleur simple pourrait avoir plus de sens. Cependant, si vous privilégiez l’efficacité et la durabilité plutôt que la simplicité et la rentabilité, un moteur à courant continu sans balais peut être une option viable pour votre projet.

La construction d’un contrôleur de moteur BLDC exige une expertise solide à la fois en conception électronique et en développement de logiciels embarqués. S’il est mis en œuvre correctement, une unité de contrôle peut assurer le bon fonctionnement de votre moteur et prolonger sa durée de vie. Dans la prochaine section de cet article, nous fournirons plus de détails sur la conception d’un contrôleur de moteur à courant continu sans balais.

Conception du circuit d’un contrôleur de moteur BLDC

Un contrôleur de moteur BLDC typique dispose d’un circuit demi-pont ou demi-H-pont. Contrairement à un pont en H, cette configuration de circuit comprend uniquement deux interrupteurs – un transistor côté haute tension et un transistor côté basse tension.

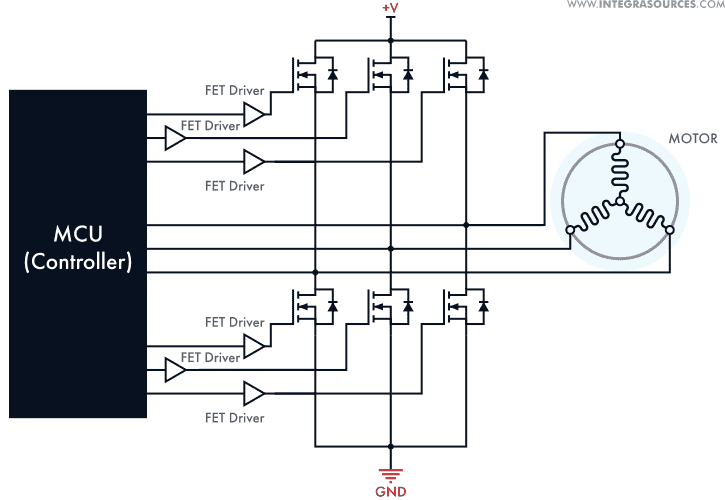

La plupart des moteurs sans balais utilisent des systèmes d’alimentation biphasés ou triphasés. Ainsi, dans un schéma de circuit d’un contrôleur de moteur BLDC, cela ressemblera à deux ou trois demi-ponts (selon le nombre de phases) avec une paire d’interrupteurs chacun.

Jetons un coup d’œil plus attentif à un contrôleur de moteur sans balais triphasé avec des capteurs à effet Hall pour comprendre les principes de base de sa conception de circuit.

Contrôleur triphasé de moteur sans balais avec des capteurs à effet Hall

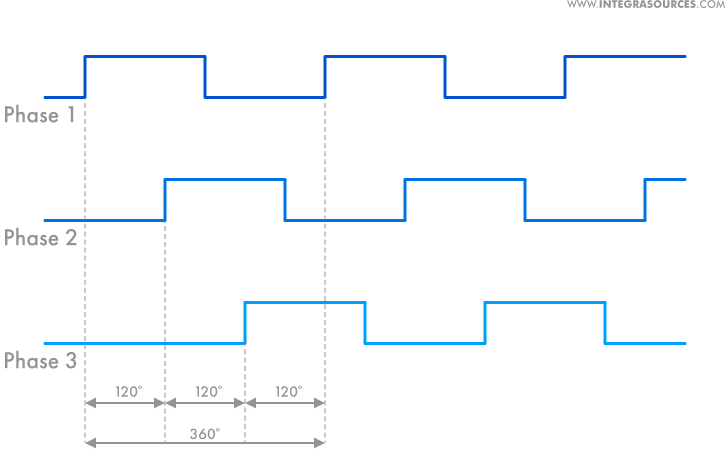

L’inducteur comporte des enroulements triphasés situés à 120° les uns des autres. Chaque enroulement a une représentation vectorielle de la tension et du courant appliqués à l’inducteur.

Les capteurs à effet Hall du contrôleur de moteur BLDC identifient la position du rotor. Après réception des données du capteur, les transistors de puissance MOSFET commutent le courant, l’injectant dans l’enroulement approprié. Dans un contrôleur de moteur à courant continu sans balais haute puissance, des IGBT et des commutateurs GaN peuvent remplacer les MOSFET.

Les transistors sont contrôlés par des pilotes de grille intégrés ou discrets. Les pilotes du schéma d’un contrôleur de moteur sans balais agissent comme des intermédiaires entre les commutateurs et un microcontrôleur (MCU).

Le circuit d’un contrôleur de moteur sans balais triphasé comprend six étapes nécessaires pour effectuer un cycle complet de commutation (c’est-à-dire alimenter les trois enroulements de l’inducteur). En allumant et en éteignant les transistors côté haute tension et côté basse tension, le courant circule à travers les enroulements de l’inducteur en séquence.

Lors de la conception d’un contrôleur de moteur BLDC, les ingénieurs peuvent utiliser différentes commutations de courant, notamment la commutation trapézoïdale et sinusoïdale. Les noms font référence aux formes d’ondes des signaux.

La commutation trapézoïdale permet à deux enroulements sur trois de rester alimentés simultanément. Dans la commutation sinusoïdale, le déphasage est conforme à la loi des sinus, de sorte que la commutation du courant entre les phases est plus douce.

La méthode trapézoïdale est plus simple, mais à basse vitesse, elle a tendance à provoquer des vibrations dans le moteur. La commutation sinusoïdale, en revanche, devient difficile à haute vitesse.

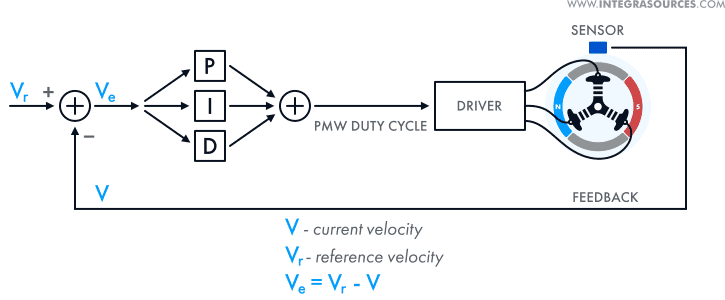

Généralement, un circuit de contrôleur de moteur sans balais sinusoïdal utilise la modulation de largeur d’impulsion (PWM). Cela permet de réguler le courant injecté dans les enroulements du rotor et d’exécuter le processus de commutation de manière plus fluide et plus efficace. Cela s’applique particulièrement aux contrôleurs en boucle fermée qui reçoivent des informations sur le signal de sortie et ajustent la puissance d’entrée en variant le rapport cyclique.

Un rapport cyclique est le pourcentage entre l’impulsion de courant et le cycle complet du signal de courant. Un contrôleur de vitesse de moteur BLDC change les rapports cycliques PWM pour créer des signaux sinusoïdaux.

Modulation de largeur d’impulsion (PWM) triphasée

La fréquence de commutation PWM peut être différente selon les applications. Elle doit être suffisamment élevée pour éviter les pertes de puissance. Les limitations physiques de l’inducteur déterminent le niveau de fréquence maximal. Cependant, les spécifications de l’unité de contrôle elle-même jouent également un rôle.

Donc, même si l’inducteur vous permet d’augmenter la fréquence PWM, vous ne pourrez pas le faire en raison des capacités limitées de votre contrôleur de moteur à courant continu sans balais.

En option, vous pouvez utiliser une hystérésis pour contrôler le fonctionnement d’un moteur BLDC. Cette méthode est également liée à la commutation sinusoïdale. Elle vous permet d’établir les limites supérieure et inférieure du courant alimenté au moteur. Dès que le courant atteint sa plage supérieure ou inférieure, les interrupteurs de transistor s’éteignent ou s’allument respectivement et changent le courant moyen en utilisant la loi des sinus.

Vous pouvez mettre en œuvre un demi-pont de contrôleur de moteur BLDC en tant que circuit intégré (CI) ou sous forme de composants discrets. Il s’agit de l’un des dilemmes les plus courants auxquels vous pourriez être confronté lorsque vous commencez à réfléchir à la manière de concevoir un contrôleur de moteur BLDC.

Un circuit discret peut être moins fiable car les composants doivent être assemblés et soudés individuellement sur la carte. Un circuit intégré de contrôleur de moteur à courant continu sans balais a une taille plus petite, des coûts de production réduits et simplifie le processus de conception. Cependant, les circuits intégrés ont des limitations de puissance. De plus, la défaillance d’un composant entraînera le remplacement du circuit intégré du contrôleur de moteur BLDC dans son ensemble, pas seulement de ce composant.

Défis de la création d’un contrôleur de vitesse de moteur BLDC

Lors de la construction d’un circuit de contrôleur de moteur DC sans balais, vous pouvez rencontrer certains défis. Selon les fonctionnalités et l’application du moteur, vous devrez choisir le matériel adapté et mettre en œuvre les algorithmes requis.

Par exemple, les contrôleurs de moteur BLDC utilisés en électronique de puissance gèrent des courants et des tensions élevés. Ils nécessitent une fréquence de commutation élevée. Dans ce cas, il serait pertinent d’utiliser des composants discrets, y compris des transistors de puissance externes, tels que les IGBT et les GaN.

L’une des tâches les plus difficiles lors de la conception d’un contrôleur de moteur sans balais consiste à assurer la précision du positionnement du rotor. Cela peut être fait avec des capteurs ou avec des mesures sans capteur.

L’utilisation de capteurs de position est une approche simple qui ne nécessite pas d’algorithmes de contrôle compliqués. Cependant, l’ajout de capteurs complique l’agencement et la maintenance du moteur.

L’utilisation de l’approche sans capteur basée sur la mesure de la contre-EMF simplifie la conception du contrôleur de moteur à courant continu sans balais et réduit le coût des matériaux. Le principal défi ici est de faire bouger d’abord le rotor, car la contre-EMF n’apparaîtra pas lorsque le rotor est au repos. Ainsi, le contrôleur ne recevra pas les informations requises.

De plus, la contre-EMF est proportionnelle à la vitesse du rotor. Par conséquent, la précision du positionnement diminuera si vous faites fonctionner le moteur à basse vitesse.

Pour mesurer correctement la contre-EMF, réfléchissez à votre schéma de contrôleur de moteur DC sans balais ainsi qu’à son logiciel. Vous devez installer des convertisseurs de courant et de tension, ajouter des filtres de bruit et construire des algorithmes de traitement du signal numérique (DSP).

Néanmoins, beaucoup dépend de la mise en œuvre particulière de la méthode de mesure. Pour améliorer la précision, vous pouvez combiner différentes techniques.

Par exemple, vous pouvez utiliser un capteur optique ou un codeur rotatif en combinaison avec un capteur à effet Hall. Pour détecter la position du rotor, vous pouvez également mesurer la contre-EMF et recevoir des données supplémentaires à partir d’un capteur de position à effet Hall ou laser monté sur le moteur.

Les principaux défis de programmation dans la conception d’un contrôleur de moteur BLDC résident dans le développement du micrologiciel du microcontrôleur (MCU). Cela implique la commutation, la détection de la position du rotor, la génération de signaux PWM et d’autres fonctions.

Certains fabricants de microcontrôleurs proposent des outils logiciels embarqués qui peuvent vous aider à écrire un micrologiciel personnalisé pour le MCU de votre contrôleur de moteur. Par exemple, nos partenaires de STMicroelectronics ont créé l’écosystème STM32 pour le contrôle des moteurs, qui comprend des kits de développement matériels et logiciels, des bibliothèques de micrologiciels et d’autres outils destinés à la conception de contrôleurs de moteur BLDC.

L’approche la plus courante consiste à mettre en œuvre un algorithme de contrôle proportionnel-intégral-dérivé (PID) dans le MCU d’un contrôleur de moteur en boucle fermée. Il s’agit d’une solution simple mais efficace pour réguler la vitesse, le couple et d’autres caractéristiques du moteur. Par exemple, un algorithme PID peut mesurer la vitesse actuelle, la comparer à la consigne et modifier la fréquence du signal de sortie en conséquence. En conséquence, la vitesse du moteur se stabilisera au niveau souhaité.

Dans l’un de nos projets, nous avons créé un schéma de contrôleur de moteur DC sans balais pour un entraînement par engrenages sur mesure. Nos principales tâches comprenaient la détection de la position du rotor et la régulation de la vitesse de rotation avec une grande précision.

Nous avons utilisé un codeur rotatif pour aider à la tâche de positionnement, mais le contrôle de la vitesse est devenu un défi. La difficulté est apparue en raison de la faible résolution des périphériques MCU, notamment le minuteur qui générait les signaux PWM. Pour résoudre cette tâche, nous avons mis en œuvre un algorithme PID personnalisé pour compenser la plage limitée de bits.

Conclusion

Les moteurs à courant continu sans balais sont utilisés depuis plus de cinquante ans. Leur domaine d’application va des petits appareils grand public aux systèmes d’automatisation industrielle complexes. Le système de contrôle entièrement électronique augmente le couple, améliore la régulation de vitesse sur une large plage et renforce d’autres caractéristiques du moteur.

Malgré leur fiabilité et leur grande efficacité, de tels moteurs ne sont pas universels. Ils sont coûteux et nécessitent une mise en œuvre complexe du contrôleur. Ainsi, pour certains projets, un contrôleur de moteur à courant continu à balais peut constituer une option raisonnable.

L’un des principaux défis de conception d’un contrôleur de moteur DC sans balais réside dans la détermination de la position du rotor. Vous pouvez réaliser cela de différentes manières, telles que :

- en utilisant un dispositif de détection adapté ;

- en mesurant la force contre-électromotrice créée dans les enroulements de l’inducteur ;

- en combinant diverses méthodes pour atteindre le résultat souhaité.

La conception de contrôles de moteur à courant continu sans balais peut nécessiter des ressources et exiger des solutions d’ingénierie non conventionnelles aux niveaux matériel et logiciel. Si vous avez besoin de services professionnels ou de conseils sur la façon de fabriquer votre propre contrôleur de moteur DC sans balais, n’hésitez pas à nous contacter pour poser vos questions. Nous sommes prêts à partager notre expérience pertinente en matière de conception électronique et de développement de micrologiciels.