Cet article vous fournira des indications concernant le choix de la meilleure technologie d’impression 3D plastique pour votre projet. En effet, lorsqu’il s’agit de fabrication additive, notamment en plastique, différentes technologies sont utilisées.

Technologie FDM, Dépôt de fil fondu

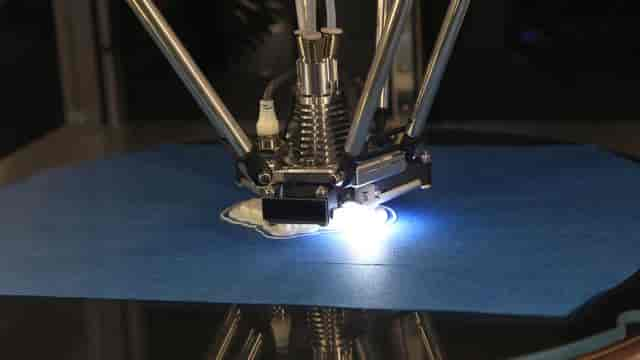

Il s’agit d’une option d’entrée de gamme, les imprimantes 3D utilisant cette technologie (SLM) étant principalement destinées aux particuliers qui souhaitent produire de petites séries. Il existe d’ailleurs de nombreuses imprimantes de ce type sur le marché à des prix abordables. Cette technique fonctionne en déposant successivement un filament de plastique ou de métal. Un embout d’extrusion, à travers lequel passe ce filament, dépose la matière en suivant le chemin défini par le fichier CAO. L’embout est chauffé à une température supérieure à 185 °C, ce qui fait fondre progressivement le matériau pendant l’impression. La matière est déposée en couches très fines (en moyenne 0,04 mm d’épaisseur). Ainsi, la pièce est construite couche par couche, de la base au sommet. La technologie FDM offre de nombreuses possibilités en termes de matériaux. Les plastiques tels que l’ABS ou le PLA sont généralement privilégiés, avec un large choix de couleurs (rouge, jaune, vert, bleu, gris, blanc, noir, entre autres).

Technologie SLS, Frittage Laser

Un laser est utilisé pour fusionner les particules de poudre (frittage laser). Comme de nombreux procédés d’impression 3D, la technologie SLS permet de former couche par couche un objet à partir d’un fichier STL. Le frittage laser, l’une des technologies de fabrication additive, utilise des matériaux d’impression sous forme de poudre (par opposition à un filament plastique ou une résine liquide) et un laser pour durcir la matière. Initialement utilisée pour le prototypage rapide, la technologie SLS est de plus en plus utilisée pour la production de pièces finales fonctionnelles. Elle présente de nombreux avantages :

- une grande précision d’impression,

- une vaste gamme de matériaux utilisables (polymères, composites, métaux, …).

Grâce au frittage laser, il est également possible de fabriquer des pièces métalliques à partir de matériaux métalliques, ce qui est encore très rare avec d’autres procédés d’impression 3D. Les applications du SLS sont très diversifiées : outils, dentisterie, aérospatiale, industrie automobile, architecture, décoration, design…

Les matières plastiques pour l’impression 3D

Pour la fabrication additive plastique, il existe une large gamme de matériaux plastiques :

- les thermoplastiques pour les pièces fonctionnelles,

- les résines haute précision (thermodurcissables) pour les prototypes visuels.

Voici une description des différents matériaux et leur budget :

- PLA : haute rigidité, bon niveau de détail, abordable. Le PLA est un thermoplastique biodégradable utilisé pour le prototypage économique et non fonctionnel. Il offre une meilleure précision que l’ABS, mais il est plus fragile et ne convient pas aux températures élevées. (Budget : €)

- ABS : plastique de base, propriétés mécaniques et thermiques améliorées par rapport au PLA. L’ABS est un thermoplastique courant avec de bonnes propriétés mécaniques et une excellente résistance aux chocs, supérieure au PLA, mais avec des détails moins précis. (Budget : €)

- Résine : prototypage avec un moule d’injection, grande précision et surface lisse. Les résines sont des photopolymères thermodurcissables qui se solidifient lorsqu’ils sont exposés à la lumière, produisant des pièces très détaillées avec une finition de surface lisse similaire à celle d’un moule d’injection. (Budget : €€)

- Nylon : utilisé pour remplacer les pièces fonctionnelles moulées par injection, bonne résistance chimique. Le nylon ou polyamide (PA) est un thermoplastique avec d’excellentes propriétés mécaniques, une grande résistance chimique et à l’abrasion. Il convient parfaitement aux applications fonctionnelles. (Budget : €€)

- PETG : idéal pour les pièces mécaniques nécessitant une haute résistance aux chocs et à la flexibilité. Il peut également être stérilisé. Le PETG est un thermoplastique aux propriétés améliorées par rapport au PLA, avec une résistance élevée aux chocs et une excellente résistance chimique et à l’humidité. (Budget : €)

- TPU : matériau caoutchouteux adapté aux tubes, poignées, joints et joints d’étanchéité. Le TPU est un élastomère thermoplastique à faible dureté Shore, avec une texture caoutchouteuse qui peut être facilement pliée et comprimée. (Budget : €)

- ASA : stabilité aux UV et résistance chimique élevée, matériau privilégié pour les applications extérieures. L’ASA est un thermoplastique aux propriétés similaires à celles de l’ABS, mais avec une meilleure résistance thermique, chimique et climatique. Il convient parfaitement aux applications extérieures. (Budget : €€)

- PEI : plastique technique, applications haute performance, ignifuge. Le PEI est un thermoplastique technique avec de bonnes propriétés mécaniques et une résistance exceptionnelle à la chaleur, aux produits chimiques et aux flammes. (Budget : €€€)