Qu’est-ce que la fabrication de PCB double face ?

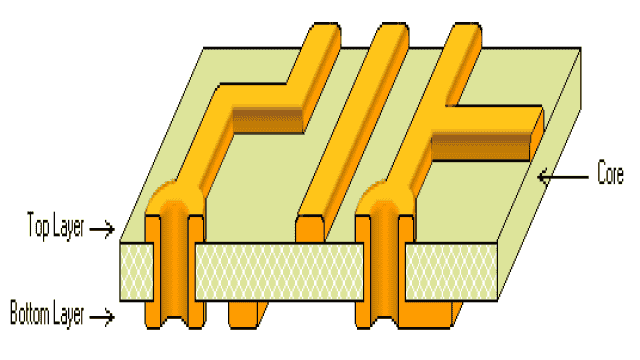

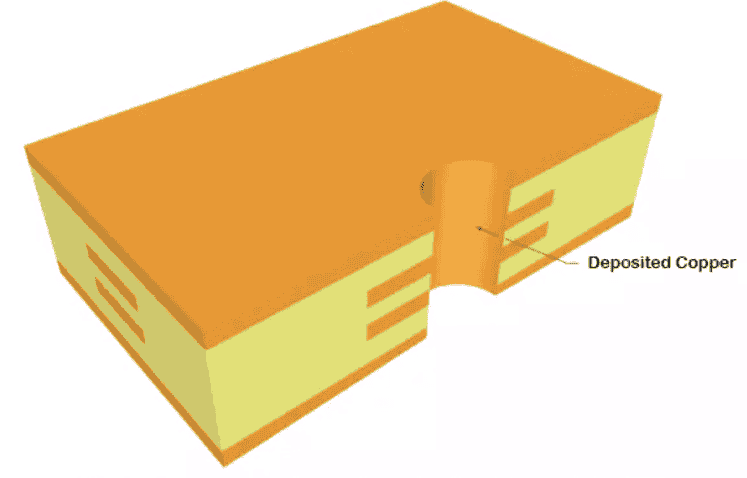

Le PCB double face (ou PCB à 2 couches) est une carte de circuit imprimé avec une couche de cuivre recouverte sur les deux faces, le dessus et le dessous. Il y a une couche isolante au milieu. Pour utiliser des circuits des deux côtés, il doit y avoir une connexion de circuit appropriée entre les deux côtés. Les “ponts” entre ces circuits sont appelés via. Un via est un petit trou sur la carte PCB recouvert de métal, qui peut être connecté avec des circuits des deux côtés.

Planification et pré-production

Avant la fabrication, le fabricant examine les données de CAO et d’autres informations (films, dessins mécaniques et spécifications).

- Nombre de cartes par panneau principal

- Déterminer la taille du panneau pour des raisons économiques.

- Sélection des caractéristiques et des informations à ajouter lors de la réalisation des panneaux. Par exemple, les symboles UL, les coupons de test, les numéros de couche et les bordures sont sélectionnés à ce moment-là.

- Matériaux de couche

- Tailles de trous percés

- Trous de positionnement ou emplacements cibles

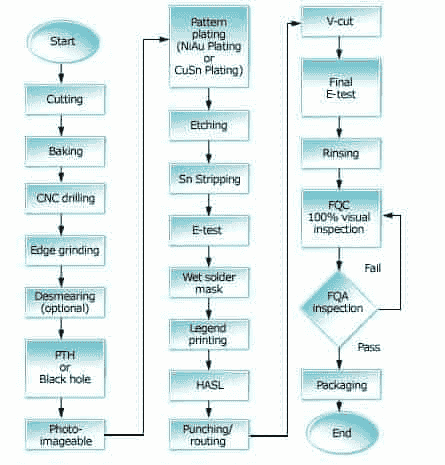

Processus de fabrication de PCB double face

La section suivante décrit les étapes impliquées dans la production d’une carte double face avec masque de soudure sur cuivre nu (SMOBC), trous métallisés (PTH) et contacts plaqués or ainsi que la légende des composants.

Préparation des matériaux

En utilisant les informations sur le bon de travail – y compris les nombres et tailles des panneaux, ainsi que les instructions spéciales, le fabricant prépare les matériaux nécessaires pour traiter la commande. Les PCB commencent avec un verre époxy recouvert de cuivre comme matériau brut. Il existe de nombreux matériaux utilisés dans la fabrication de PCB parmi lesquels les utilisateurs et les fabricants peuvent choisir. Différentes marques et matériaux ont différentes caractéristiques, et différents matériaux offrent également différents avantages, tels que le FR4, un substrat céramique, un substrat en fer, un substrat en aluminium, etc.

Le FR4, l’un des matériaux ignifuges largement utilisés dans les substrats de base de PCB. Les cartes FR4 sont économiques et abordables et peuvent maintenir la stabilité et la sécurité de la carte PCB dans des conditions de température extrême.

Cependant, le FR4 n’est pas adapté aux PCB haute fréquence et grande vitesse. A ce moment-là, nous devons choisir des matériaux hautes fréquences, tels que la série RO4000 de Rogers, les séries RT5000/6000 de Tacanic, etc. L’aluminium, le métal ou le cuivre en tant que substrat pour les PCB LED ou les PCB aluminium sont utilisés dans l’industrie de l’éclairage LED.

Découpe du CCL (Cuivre Stratifié)

La prochaine étape consiste à découper la carte selon les besoins. La carte PCB brute est assez grande. Il existe différentes tailles disponibles, telles que 37 x 49 pouces, 41 x 49 pouces et 43 x 49 pouces. Par conséquent, elle est découpée aux dimensions requises pour pouvoir être utilisée dans les machines. La taille de la carte obtenue après découpe ne correspond pas à la taille du circuit ; elle est beaucoup plus grande. Votre taille de PCB pourrait être petite, donc plusieurs circuits sur la carte peuvent rendre le processus économique.

Perçage

La carte de circuit imprimé est placée dans une machine de perçage automatique qui réalise rapidement les trous dans la carte. La machine change automatiquement les forets ; tout est automatisé.

Ébavurage

A mesure que les processus de perçage s’améliorent, des trous sans bavures peuvent être produits. Mais la plupart des fabricants font passer les panneaux percés dans une machine d’ébavurage. Les panneaux passent à travers des brosses ou des roues abrasives qui éliminent mécaniquement toute brûlure de cuivre sur les bords des trous. L’ébavurage élimine également les empreintes digitales et les oxydes pour créer une surface lisse et brillante.

Dépôt de cuivre sans électrolyse (trous métallisés, PTH)

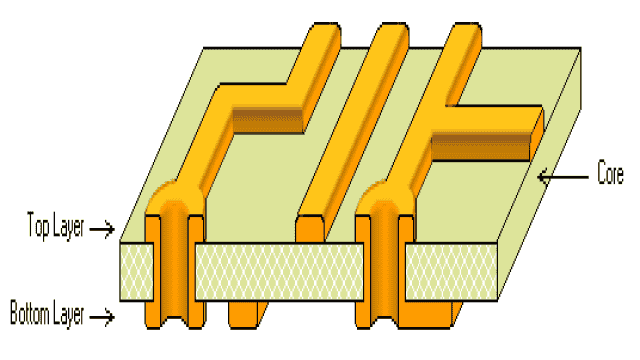

Dépôt sans électrolyse de Cu à travers les trous car les trous sont composés à l’origine d’époxy. Après le dépôt de Cu, la carte est plongée dans un bain d’acide et une solution antitarnissure pour éviter l’oxydation. Il existe deux types de dépôt- horizontal et vertical. Le PTH horizontal est pour le dépôt de carbone et le PTH vertical est pour le dépôt de Cu. Le cuivre sans électrolyse est l’une des étapes les plus importantes dans la fabrication de PCB double face et multicouche car tous les PCB avec 2 couches ou plus utilisent des trous métallisés pour connecter les conducteurs entre les couches.

Imagerie par photolithographie

Dans l’imagerie par photolithographie, un motif de circuit en image négative est transféré sur le panneau PCB. Tout d’abord, le panneau est recouvert d’une couche de réserve photosensible. Le matériau de réserve photosensible le plus courant est le résist sec pour placage, qui est un polymère photosensible sensible à la lumière ultraviolette (UV). Il est fourni en rouleau et appliqué en faisant passer le panneau à travers des rouleaux chauffés sur un laminage à chaud. Une fois le film appliqué, la carte est prête à être exposée à la lumière UV pour imprimer le circuit.

Tout le processus est réalisé dans une pièce où il n’y a que des lumières jaunes. C’est parce que les films photosensibles sont sensibles à d’autres lumières. Le film qui a la conception du circuit est appliqué sur la carte ; il est appliqué des deux côtés. Ensuite, la carte passe dans une chambre de lumière UV. Lorsque la carte est exposée à la lumière UV, la partie du circuit durcit, tandis que la partie excessive reste la même.

Placage du motif

Tout d’abord, les panneaux sont fixés dans des supports de placage et immergés dans une série de bains chimiques qui nettoient le motif de cuivre qui constitue le circuit imprimé. Ensuite, les panneaux sont plongés dans une solution de placage en cuivre. La solution et les panneaux ont des charges électrolytiques opposées. Ces polarités opposées font migrer les ions de cuivre vers les zones de cuivre non revêtues sur le panneau, déposant l’épaisseur de cuivre souhaitée sur la surface des plaques et dans les trous. Après le placage du cuivre, les panneaux sont déplacés d’un bain à l’autre. Le motif du circuit est recouvert de cuivre supplémentaire, puis il est électroplaqué avec de l’étain ou de la soudure d’étain/plomb.

Développement et gravure

Les panneaux sont placés dans un réservoir ou une machine à pulvérisation pour enlever le matériau d’imagerie. Cette étape est également appelée suppression de la réserve. Une fois la réserve enlevée, les panneaux sont placés dans un pulvérisateur à convoyeur ou un réservoir en vrac, où un agent de gravure chimique (un composé à base d’ammoniac) élimine le cuivre non recouvert sans attaquer le placage d’étain ou d’étain/plomb, qui protège le cuivre en dessous. Le placage d’étain ou d’étain/plomb est appelé résistance à la gravure. Ensuite, l’étain ou l’étain/plomb est chimiquement retiré du cuivre, révélant le motif du circuit imprimé en cuivre.

Masquage de soudure

Le masque de soudure, vert, blanc, bleu et autres couleurs sur le circuit, est une fine couche de polymère qui sert d’isolant entre deux lignes conductrices. Il empêche la formation de courts-circuits. Le masque est appliqué sur toute la carte, puis il est séché. Retirez l’excès de masque de soudure qui se trouve sur le circuit. Un film contenant des motifs de circuit est appliqué sur la carte. Ensuite, la carte passe à travers une chambre UV. La soudure autre que le circuit durcit tandis que le masque de soudure sur le circuit reste le même. Enfin, le masque de soudure sur le circuit est nettoyé.

Finition de surface

Le cuivre sur la carte peut subir une oxydation. Il ne peut pas durer longtemps. Il est donc nécessaire d’appliquer une finition de surface sur le cuivre pour le protéger de l’oxydation. Il existe de nombreux types de finitions de surface disponibles, et les clients peuvent choisir en fonction de leurs besoins. Vous pouvez choisir HASL, OSP, ENIG, ENEG, ENEPIG, étain d’immersion, argent d’immersion, etc.

Placage or et nickel

D’autres finitions de placage sont utilisées, le plus couramment l’or. Cependant, le cuivre et l’or ont tendance à diffuser à l’état solide l’un dans l’autre (le cuivre le fait à un rythme plus rapide) ; le processus est accéléré par une température plus élevée. Le cuivre sur une surface de trace s’oxyde, ce qui entraîne une résistance de contact accrue (la migration du cuivre dans l’or peut entraîner l’altération et la corrosion de l’or). Cela peut être minimisé en plaçant une couche barrière entre le cuivre et l’or. Le nickel est couramment utilisé comme couche barrière pour empêcher la migration de l’or dans le cuivre des pistes. (La barrière de nickel contribue à réduire à la fois le nombre et l’effet des pores par rapport au placage de l’or directement sur la base de cuivre.) Le revêtement protecteur de nickel offre plusieurs avantages. Il sert de support à l’or pour une dureté supplémentaire ainsi que de couche barrière de diffusion efficace entre l’or et le cuivre. Le nickel/or offre une finition résistante à la chaleur et à la corrosion, stable sur le plan environnemental, soudable par fil et durable (la sous-couche de nickel améliore les caractéristiques d’usure de l’or), bien que cela coûte plus cher que les finitions simples au soudage. Traditionnellement, le placage nickel/or a été appliqué sur des pistes de cuivre utilisées pour les contacts de clavier ou les contacts de bord pour fournir le revêtement conducteur résistant à la corrosion. Cette approche présente des avantages pour le soudage.

Application de la légende des composants

Les étiquettes sur le PCB sont appelées sérigraphies. Elles peuvent être utilisées pour marquer les composants et insérer le logo. À cette étape, la carte PCB entre dans une imprimante géante qui imprime les étiquettes sur la carte. Les sérigraphies sont disponibles dans différentes couleurs, telles que le rouge, le bleu, le jaune et le noir, mais la couleur standard est le blanc.

Séparation ou découpe

Une machine de découpe découpe les circuits et les rend en pièces séparées.

Test électrique

À cette fin, le test Flying Probe est utilisé. C’est un test simple dans lequel il y a plusieurs sondes. Les sondes sont placées sur les connexions, et le courant y passe. Il vérifie si le circuit fonctionne comme prévu ou non. Par exemple, s’il n’y a pas de connexion entre deux chemins, alors le courant ne devrait pas passer si les sondes y sont connectées.

Si vous avez des questions sur les PCB (Printed Circuit Board) d’Orient Display, n’hésitez pas à contacter : les demandes de vente, le service client ou le support technique.

À lire également : Comment concevoir des PCB ?