Dans cet article, nous allons aborder les bases de la technologie du frittage sélectif par laser, également connue sous le nom de SLS. Nous découvrirons les principes fondamentaux de ce procédé d’impression 3D, ainsi que ses avantages et ses limites.

Qu’est-ce que la technologie SLS ?

Le frittage sélectif par laser (SLS) est un processus de fabrication additive qui fait partie de la famille de la fusion de poudre. Dans le SLS, un laser fusionne sélectivement les particules d’une poudre de polymère, les unissant pour construire une couche par couche. Les matériaux utilisés dans le SLS sont des polymères thermoplastiques, qui se présentent sous forme de granulés.

La fabrication additive SLS est utilisée à la fois pour le prototypage de composants polymères fonctionnels et pour les petites séries. Elle offre une grande liberté de conception, une précision élevée et produit des pièces aux propriétés mécaniques solides et constantes, contrairement aux procédés FDM ou SLA. Cependant, il est essentiel de prendre en compte les avantages et les limitations de cette technologie pour en tirer le meilleur parti.

Comment fonctionne le frittage sélectif par laser (SLS) ?

Voici le fonctionnement du processus de fabrication SLS :

Le réservoir de poudre et la chambre de construction sont préalablement chauffés juste en dessous de la température de fusion du polymère. Ensuite, un rouleau répand une fine couche de poudre sur la plate-forme de construction. La chambre de construction est maintenue à une température constante pour éviter les déformations.

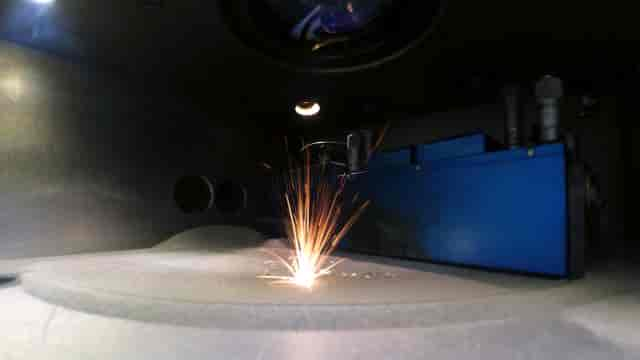

Un laser trace ensuite le contour de la couche suivante et fusionne sélectivement les particules de la poudre de polymère. Toute la section transversale du composant est ainsi traitée, ce qui permet de créer une pièce solide.

Lorsque la couche est terminée, la plate-forme de construction se déplace vers le bas et le rouleau recouvre à nouveau la surface. Ce processus est répété jusqu’à ce que la pièce soit entièrement construite.

Après l’impression, les pièces sont entièrement enveloppées dans la poudre non fusionnée et doivent refroidir avant d’être déballées. Ce processus peut prendre un certain temps, jusqu’à 12 heures. Ensuite, les pièces sont nettoyées à l’air comprimé ou avec d’autres méthodes de sablage, et elles sont prêtes à être utilisées ou à subir d’autres traitements. La poudre non fusionnée restante est collectée et peut être réutilisée, contrairement à la poudre SLA qui n’est recyclable qu’à 50%.

Les caractéristiques du SLS

Paramètres de l’imprimante 3D

Pour le frittage sélectif par laser, presque tous les paramètres de processus sont préconfigurés par le fabricant de la machine. La hauteur de couche par défaut est d’environ 100 à 120 microns.

L’un des principaux avantages du SLS est qu’il n’a pas besoin de structures de support supplémentaires. La poudre non fusionnée prend en charge la pièce pendant la fabrication. Cela permet de créer des géométries complexes et libres qui seraient impossibles à réaliser avec d’autres méthodes.

Il est essentiel de tirer pleinement parti du volume de production lors de l’impression avec la technologie SLS, en particulier pour les petites séries. Un bac d’une certaine hauteur prendra environ le même temps d’impression, quel que soit le nombre de pièces qu’il contient. Cela s’explique par le fait que l’étape de dépôt d’une nouvelle couche de poudre détermine le temps total de traitement (le balayage laser est très rapide) et que la machine doit passer par le même nombre de couches. Dans le cas des petites commandes, l’utilisation de bacs plus petits peut influencer les délais de production, car les opérateurs attendent généralement de remplir un bac avant de lancer l’impression.

En conclusion, le frittage sélectif par laser est un procédé d’impression 3D puissant qui offre une grande liberté de conception et des pièces aux propriétés mécaniques solides. Cependant, il est important de comprendre les avantages et les limites de cette technologie pour l’exploiter au maximum de son potentiel.