Qu’est-ce qu’un ordre de fabrication ?

Définition : Ordre de fabrication

Un ordre de fabrication (OF) permet le démarrage de la production d’une quantité donnée d’un produit dans un délai spécifique. Il permet la planification et l’exécution de la production. Il peut servir de lien entre une commande ou une demande d’approvisionnement et sa production. Le calcul de l’ordre de fabrication prend en compte les temps de changement de série, les délais d’approvisionnement en matières premières, les cycles de production, etc.

C’est donc l’ordre de fabrication qui indique la quantité à fabriquer, les dates de début et de fin, ainsi que les différentes étapes de fabrication. L’association de l’OF avec une nomenclature de produit et une gamme permet de le décliner en bon de travail.

Historiquement, ce document important était rédigé par le bureau d’études et le bureau des méthodes, puis imprimé sur papier. Cependant, la difficulté pour les opérateurs de se procurer le bon ordre de fabrication au bon moment a conduit à sa dématérialisation, en commençant par l’utilisation d’un ERP.

A quoi sert la gestion des ordres de fabrication ?

Pour les responsables de production, la gestion des matières utilisées, des ordres de fabrication déjà planifiés et des quantités réalisées ou restantes peut être complexe. Les ordres de fabrication viennent donc en soutien aux responsables et aux opérateurs, en leur fournissant une référence tout au long du cycle de production d’un produit.

Le suivi des ordres de fabrication permet de piloter et de suivre le processus de production dans l’atelier. Il contribue également à établir un planning de production précis, afin d’éviter les retards de production et de livraison.

Comment créer un ordre de fabrication ?

La création d’un ordre de fabrication se fait à partir d’une gamme et d’une nomenclature.

Le maintien à jour des gammes et des nomenclatures aide les managers ou le logiciel MES à optimiser les temps opératoires, les plans de charge et les coûts prévisionnels de production. Cela facilite également la formation des nouveaux opérateurs, réduit les erreurs et offre une vision claire des phases de fabrication. La création d’un modèle d’ordre de fabrication correspond en réalité à une application d’une gamme de fabrication, pondérée par une quantité à réaliser où les phases deviennent des opérations. Les temps théoriques de chaque opération sont calculés à partir des temps théoriques de la phase correspondante et de la quantité à fabriquer.

Exemple d’ordre de fabrication

La gamme A1607 a une phase 10 avec les temps suivants :

- Temps de réglage = 30 minutes

- Temps de cycle unitaire = 15 secondes

Un ordre de fabrication de 1000 unités est généré à partir de la gamme A1607. La durée théorique de l’opération 10 est donc :

Temps de réglage + (temps de cycle unitaire x quantité à réaliser) = 30 minutes + (15 secondes x 1000) = 280 minutes

Logiciel MES et ordre de fabrication

Dématérialisation des OFs

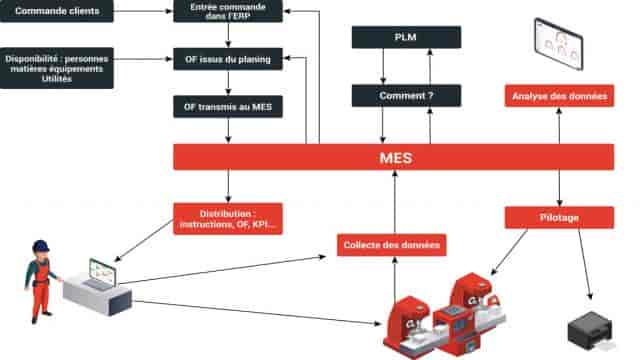

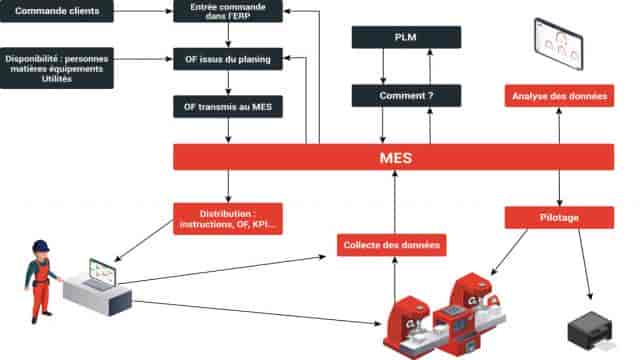

Le logiciel MES peut tout d’abord préciser la planification. Ensuite, il peut établir un ordonnancement détaillé en temps réel afin d’optimiser l’utilisation des ressources.

Les ordres de fabrication ordonnancés sont ensuite disponibles pour les opérateurs au pied de leur machine ou de leur ligne. Ils disposent alors de toutes les informations nécessaires à leur réalisation (instructions, objectifs, consignes, contrôles, etc.).

On parle alors de dossier de fabrication dématérialisé. C’est une aide contextuelle pour les opérateurs afin d’optimiser leur travail et d’éviter les erreurs. L’OF aide également le MES à piloter les équipements. Ainsi, le MES collecte des données provenant de l’opérateur et/ou des équipements. Ces informations associées à l’OF pendant son exécution permettent une analyse fine pour l’utilisateur du MES. Elles offrent également des mises à jour automatiques de l’ordonnancement.

La transmission automatique des résultats à l’ERP permet de consolider les informations. Cela permet une mise à jour des stocks produits et consommés, ainsi qu’une analyse et une correction des prix de revient. Le même principe d’échanges peut être mis en place avec le PLM (Product Life Management), notamment en ce qui concerne les nomenclatures et les modes opératoires.

Complémentarité avec l’ERP

La complémentarité entre l’ERP et le logiciel MES est essentielle. Ils se nourrissent mutuellement de données indispensables. On parle souvent de partenariat entre les deux systèmes.

Le logiciel MES Aquiweb est interfacé avec plus de 50 ERP du marché, tels que ABAS, ADONIX, BAAN, CEGID, CLIPPER, DIAPASON, DIVALTO, DYNAMICS, IFS, INFOR, ISCALA, JDE, LOUXOR, M3, MOVEX, OBILOG, ODOO, ORACLE, QAD, SAGE, SAP, SILOG, SILVER CS, SYLBOB, SOLUNE, TOPSOLID, VID, etc.

Un suivi des ordres de fabrication en temps réel

Le suivi de production en temps réel est l’avantage majeur du logiciel MES. Il accompagne les managers et les opérateurs dans le suivi de l’atelier, ce qui permet d’améliorer la productivité.

Le logiciel MES Aquiweb permet de suivre la planification de la production, les temps des machines, les temps des opérateurs, ainsi que les ordres de fabrication (OFs). La collecte en temps réel des données permet de suivre les différents temps influents sur la production, que ce soit par les déclarations manuelles des opérateurs sur un terminal ou par l’acquisition automatique depuis les machines via des IIoT ou des automates.

En digitalisant le processus, les opérateurs ont accès à toutes les informations et documents nécessaires à un ordre de fabrication directement sur leur terminal, à leur poste de travail. La communication entre l’ERP et le MES entraîne donc une mise à jour des documents, des plans, des quantités à produire, des matières premières à utiliser, des références des pièces, etc. En plus d’afficher sur un terminal toutes les informations nécessaires à la production d’un OF, le logiciel MES met à jour les données propres à l’OF, telles que le temps passé, le numéro de lot, le numéro de série, la matière consommée, la clôture de l’opération, en interaction avec l’ERP.

Les opérateurs peuvent se situer par rapport à une cadence nominale grâce à des alertes en temps réel en cas de ralentissements, d’arrêts ou de contrôles qualité à réaliser.

Ajuster la planification des Ordres de Fabrication par un simple glissé/déposé

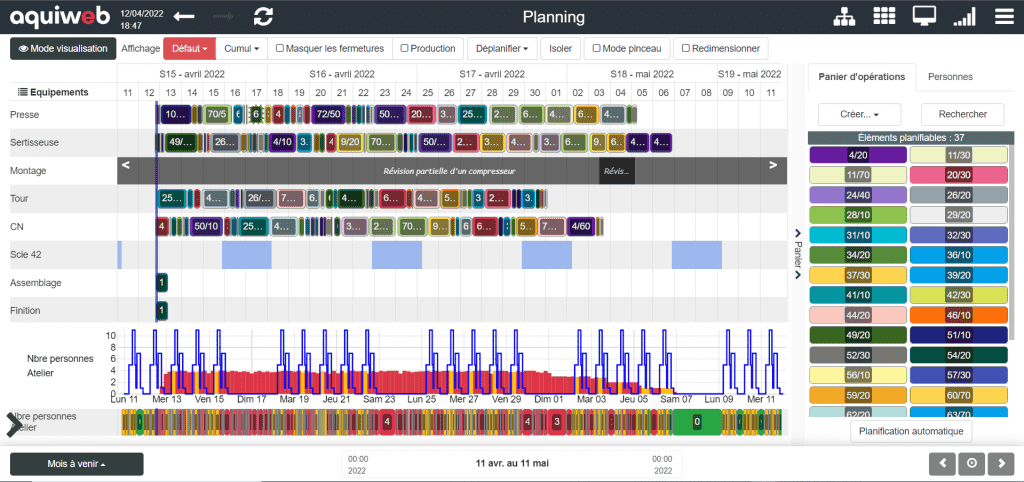

Le diagramme de Gantt dynamique disponible dans le logiciel MES Aquiweb permet de visualiser graphiquement le séquencement et la planification des opérations des ordres de fabrication. Il propose également les périodes de maintenance, la charge, le résultat des algorithmes de placement du logiciel. Il est possible d’ajuster manuellement la planification des ordres de fabrication et le séquencement de chacune des opérations.

Reporting et amélioration continue

Pour rendre un outil de production plus performant, il est essentiel de le superviser, de connaître l’état des lignes en temps réel et de collecter toutes les données nécessaires avant de réfléchir à des actions d’amélioration.

Les données de l’ensemble des ordres de fabrication planifiés et réalisés dans l’atelier sont disponibles dans le logiciel MES. Elles peuvent être analysées et partagées avec d’autres services ou collaborateurs pour faciliter la prise de décisions.

Ces reportings permettent une analyse multi-axes prenant en compte la période, les références, les opérateurs, la qualité, les pertes, etc.

Une fois les données analysées, le logiciel MES Aquiweb devient un véritable support pour les démarches d’amélioration continue. Il aide les professionnels sur le terrain dans leurs démarches d’excellence opérationnelle et permet de les pérenniser.