Un procédé révolutionnaire

L’injection plastique est une technique de fabrication utilisée pour transformer les thermoplastiques. Elle consiste à rendre le matériau plastique souple, à l’injecter dans un moule pour lui donner sa forme et à le refroidir.

Caractéristiques principales de l’injection plastique :

- Réalisation d’objets de formes complexes, allant de quelques grammes à 50 kg, avec une densité de 0.9 à 1.1

- Utilisation d’outillages très précis et donc coûteux

- Adaptée pour la production en grande série (plus de 10 000 pièces)

- Pression d’injection pouvant atteindre 2000 bars

- Cadence de fabrication élevée (parfois seulement 8 secondes pour des pièces d’épaisseur inférieure à 3 mm)

- Température de travail entre 150° et 300°

- Coût du plastique couramment utilisé : entre 1.5€ et 3€ par kilo

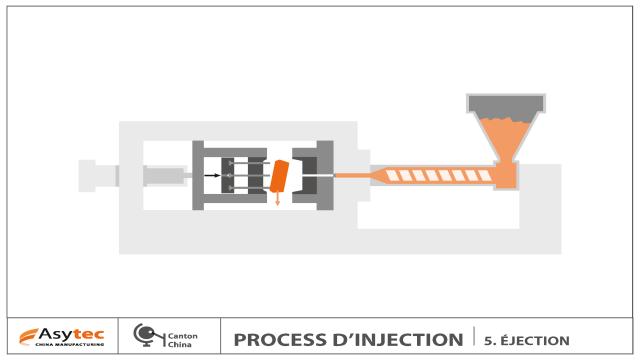

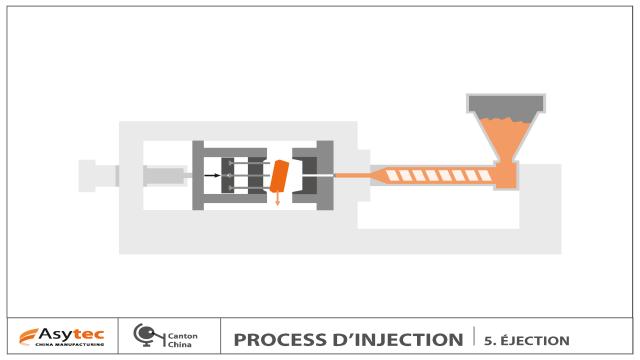

La presse à injecter, maîtrisez le processus

La presse à injecter joue un rôle essentiel dans le processus d’injection plastique. Voici comment elle fonctionne :

- Phase de plastification : La vis de la presse tourne pour fondre et homogénéiser les granulés de plastique. La matière fondue est stockée à l’avant de la vis grâce à un clapet. Pendant cette phase, la vis recule pour stocker la matière.

- Phase d’injection : La vis avance, le clapet se referme et bloque la matière en arrière. Ainsi, la matière plastique est injectée dans le moule.

Le moule, quant à lui, est responsable de deux fonctions principales :

- Donner la forme à la pièce

- Refroidir la pièce pour qu’elle conserve sa forme

Les différentes caractéristiques d’une pièce injectée

Une pièce injectée peut présenter différentes caractéristiques essentielles :

Retrait

La pièce moulée est légèrement plus petite que l’empreinte du moule.

Dépouilles

Les dépouilles sont nécessaires pour faciliter le démoulage de la pièce. L’angle de dépouille est généralement d’environ 1 degré.

Contre dépouille

Si le matériau utilisé n’est pas assez souple pour être démoulé facilement, des parties mobiles doivent être intégrées au moule pour permettre le démoulage. Cela augmente le coût de fabrication et expose à des risques de traces sur les surfaces de jonction de ces parties mobiles.

Épaisseurs

Les épaisseurs les plus courantes pour les pièces injectées sont de 0,7 à 3 mm. Les fortes épaisseurs entraînent un coût de matière plus élevé, des durées de cycle plus longues et un risque accru de défauts de qualité tels que les retassures, les porosités et les soufflures. En revanche, les épaisseurs trop faibles peuvent entraîner une solidification trop rapide et une fragilité accrue.

Congés

Il est préférable d’utiliser des rayons de 0,3 à 0,5 mm à la place des angles vifs pour éviter les problèmes de résistance mécanique.

Symétrie des pièces

La symétrie est essentielle pour éviter les déformations et les distorsions des pièces.

Localisation des traces de moulage

Il est important que les traces de lignes de soudure, seuils d’alimentation et éjecteurs soient situées dans des zones peu visibles afin de ne pas altérer l’aspect esthétique de la pièce.

Inserts

Les inserts peuvent être intégrés directement dans le moulage ou ajoutés ultérieurement dans des logements prévus à cet effet. L’ajout d’inserts en même temps que le moulage est généralement évité car les coefficients de dilatation du métal et du plastique peuvent différer.

Tolérances

Les tolérances dépendent de la précision du moule et peuvent atteindre jusqu’à 0,05 mm.

Les opérations de finition

Différentes opérations de finition peuvent être réalisées sur les pièces injectées :

L’assemblage et le montage

- Par soudure (avec ou sans ajout de matière)

- Par collage (pour certaines matières plastiques)

- Par rivetage

- Par vissage (avec ajout d’inserts en plastique)

- Par clipsage

La décoration

- La peinture

- La métallisation

- L’impression

L’usinage

L’emballage et le conditionnement

Ces opérations de finition permettent de donner aux pièces injectées leur aspect final et de les préparer pour leur utilisation.

C’est ainsi que se déroule le processus d’injection plastique, une méthode incontournable pour la fabrication de pièces plastiques complexes. Maintenant, vous en savez suffisamment pour briller lors de votre prochaine conversation sur le sujet avec vos proches !

Enregistrer

Enregistrer

Enregistrer

Enregistrer

Enregistrer

Enregistrer