Chapitre 1 – Qu’est-ce que la Fabrication du Plastique?

La fabrication du plastique est le processus de conception, de fabrication et d’assemblage d’un produit réalisé à partir de plastique ou de composites contenant du plastique. Aujourd’hui, il existe de nombreuses méthodes de fabrication du plastique en raison de la grande variété de produits fabriqués à partir de ce matériau. Chaque méthode est adaptée à la fabrication de certains designs en raison de ses avantages et inconvénients uniques. La fabrication du plastique est particulièrement populaire parmi les fabricants en raison de ses deux principales propriétés : sa malléabilité et son caractère économique. Ces deux propriétés en font un matériau polyvalent et durable adapté à une large gamme de produits dans diverses industries.

Le plastique est divisé en deux catégories principales : les plastiques thermodurcissables et les plastiques thermoplastiques. Ces deux catégories sont définies en fonction de leur capacité à être moulées en formes désirées sous certaines conditions de température et de pression. Les thermoplastiques peuvent être moulés à plusieurs reprises. Leur structure moléculaire leur permet d’être ramollis, fondus et remodelés à plusieurs reprises, ce qui n’est pas possible avec les thermodurcissables qui ne peuvent pas être remoulés.

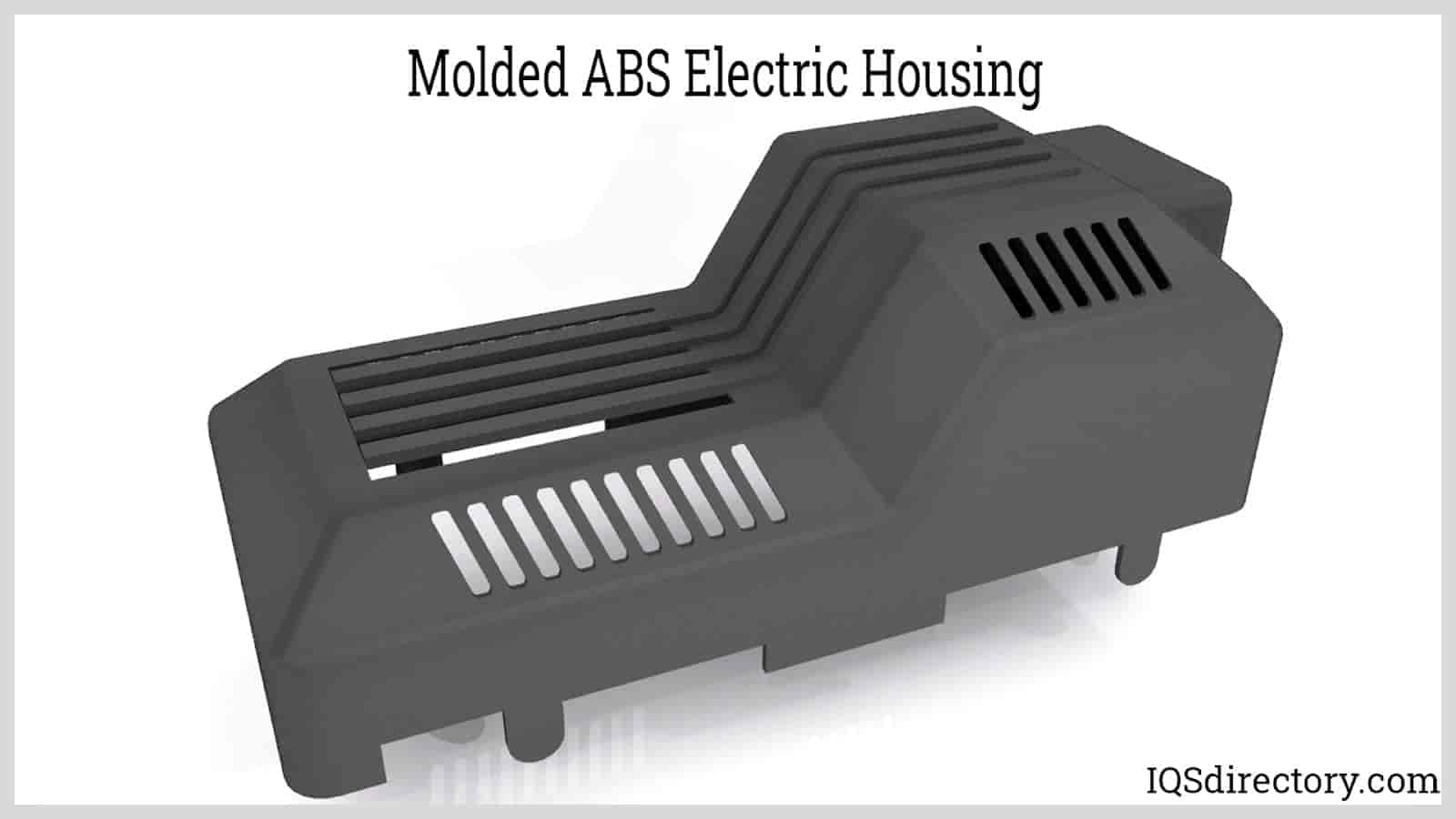

Les thermoplastiques sont ensuite divisés en structures cristallines et amorphes, en fonction de leur utilisation finale. Les résines cristallines comprennent le nylon, l’acétal, le polyester thermoplastique et les polyéthylènes. Les résines amorphes comprennent le PVC, le styrène, l’ABS et le polycarbonate. Les résines cristallines et amorphes peuvent être fondues, formées et soudées avec différentes techniques utilisées dans le processus de fabrication.

Une fois qu’un thermodurcissable est polymérisé, il ne peut pas être fondu et remodelé. Ils peuvent être sciés, usinés et joints à l’aide d’adhésifs. Les thermodurcissables courants sont les phénoliques, le bakélite, le G-10 et les polyesters GPO. Ces matériaux solides et durables sont utilisés pour les isolateurs et les composants structurels.

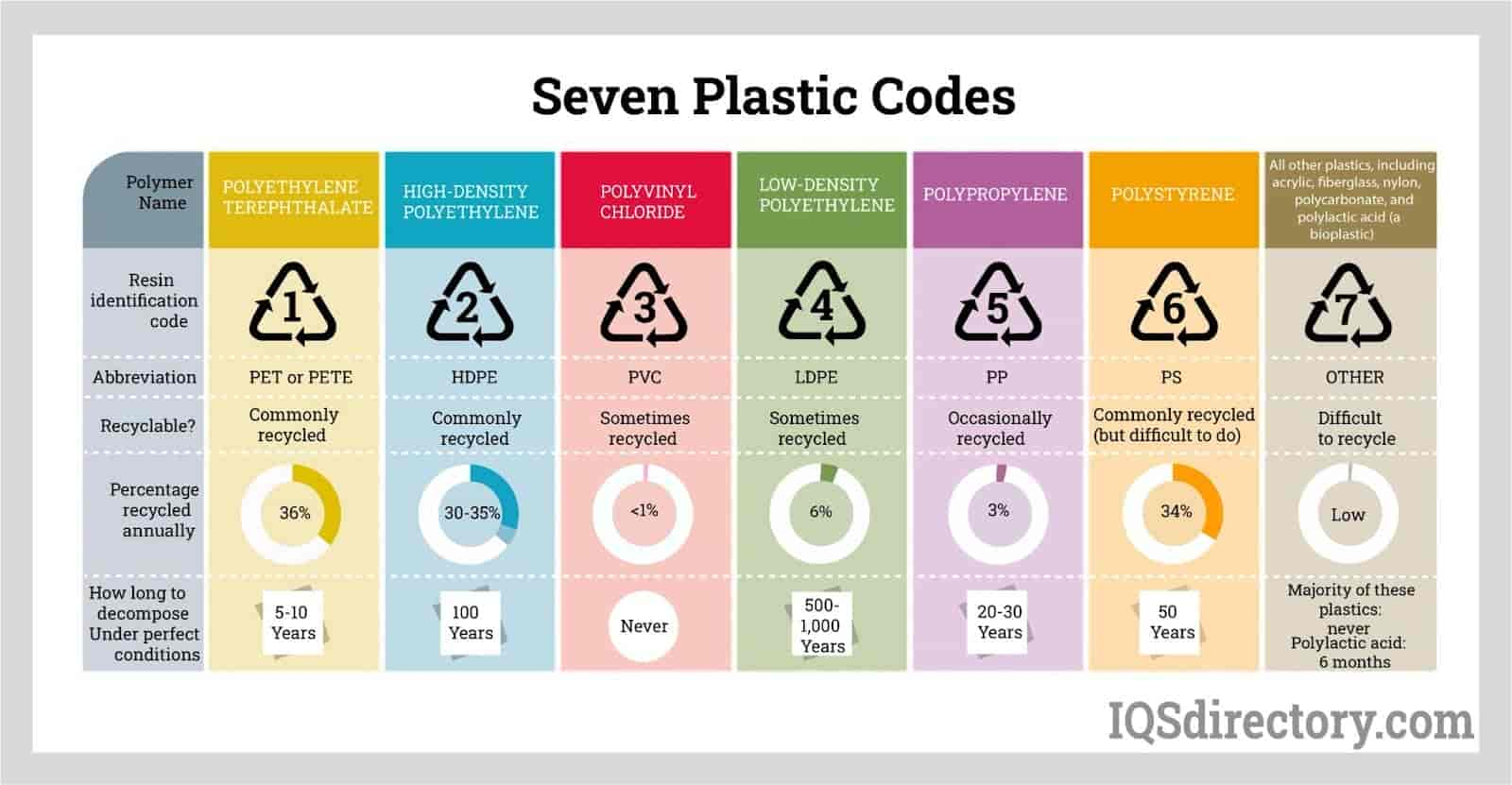

Les thermodurcissables et les thermoplastiques sont divisés en sept catégories en fonction de leur structure moléculaire et utilisés comme codes de recyclage. Des symboles en forme de triangle sont placés sur les matériaux fabriqués à partir de plastiques pour identifier le type de plastique. Les sept catégories sont les suivantes :

- Fabrication du Polyéthylène Téréphtalate (PETE) – il s’agit d’une condensation d’éthylène glycol et d’acide téréphtalique produite par polymérisation par croissance en étapes.

- Fabrication du Polyéthylène Haute Densité (HDPE) – l’un des thermoplastiques les plus polyvalents fabriqué à partir de pétrole avec une structure cristalline linéaire.

- Fabrication du Chlorure de Polyvinyle (PVC) – un thermoplastique à haute résistance disponible sous forme rigide et rigide ou sous forme flexible créée par l’ajout d’un plastifiant.

- Fabrication du Polyéthylène Basse Densité (LDPE) – également dérivé du pétrole mais possédant une structure de liaison ramifiée qui lui confère sa flexibilité et sa ductilité en raison de sa faible cristallinité.

- Fabrication du Polypropylène (PP) – fait partie du groupe des polyoléfines et est non polaire et partiellement cristallin. Il s’agit du deuxième plastique le plus couramment produit au monde.

- Fabrication du Polystyrène (PS) – fabriqué à partir de la polymérisation de styrène et peut être transformé en polystyrène expansé (EPS) et en polystyrène extrudé (XPS).

- Autres Types de Fabrication – une catégorie créée pour les plastiques qui ne rentrent pas dans les six autres catégories et qui comprend les acryliques, le nylon, le polycarbonate, les polylactiques ou les bioplastiques et les combinaisons multicouches de différents matériaux plastiques.

Le plastique est divisé en deux catégories principales : les plastiques thermodurcissables et les thermoplastiques. Ces deux catégories sont définies en fonction de leur capacité à être moulées en formes désirées sous certaines conditions de température et de pression. Les plastiques qui peuvent être moulés à plusieurs reprises sont les thermoplastiques. Leur structure moléculaire leur permet d’être ramollis, fondus et remodelés à plusieurs reprises, contrairement aux thermodurcissables qui ne peuvent pas être remoulés.

Ces deux catégories de plastiques sont ensuite divisées en 7 types en fonction de leur structure moléculaire. Ces types sont utilisés par différentes industries pour fabriquer des produits répondant aux spécifications requises. Les sept types de plastiques comprennent :

- Polyéthylène Téréphtalate (PETE)

- Polyéthylène Haute Densité (HDPE)

- Chlorure de Polyvinyle (PVC)

- Polyéthylène Basse Densité (LDPE)

- Polypropylène (PP)

- Polystyrène (PS)

- Autres Types

Chapitre 2 – Les Méthodes de Fabrication du Plastique

Il existe une grande variété de procédés de fabrication du plastique en fonction des caractéristiques distinctives et du produit final. Les méthodes de fabrication du plastique les plus courantes sont les suivantes :

- Soudage du plastique

- Compoundage du plastique

- Lamination du plastique

- Moulage du plastique

- Extrusion du plastique

- Thermoformage

- Découpe à l’emporte-pièce

- Pultrusion

- Forgeage

- Moulage sous vide

1. Soudage du plastique

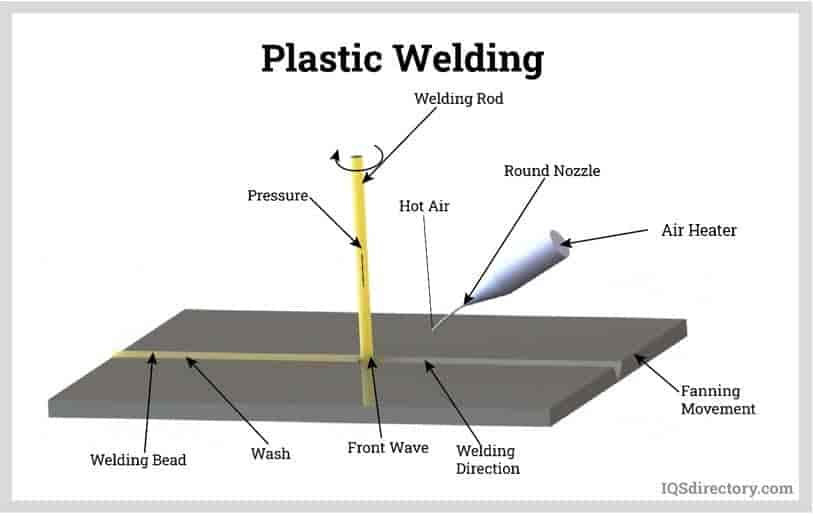

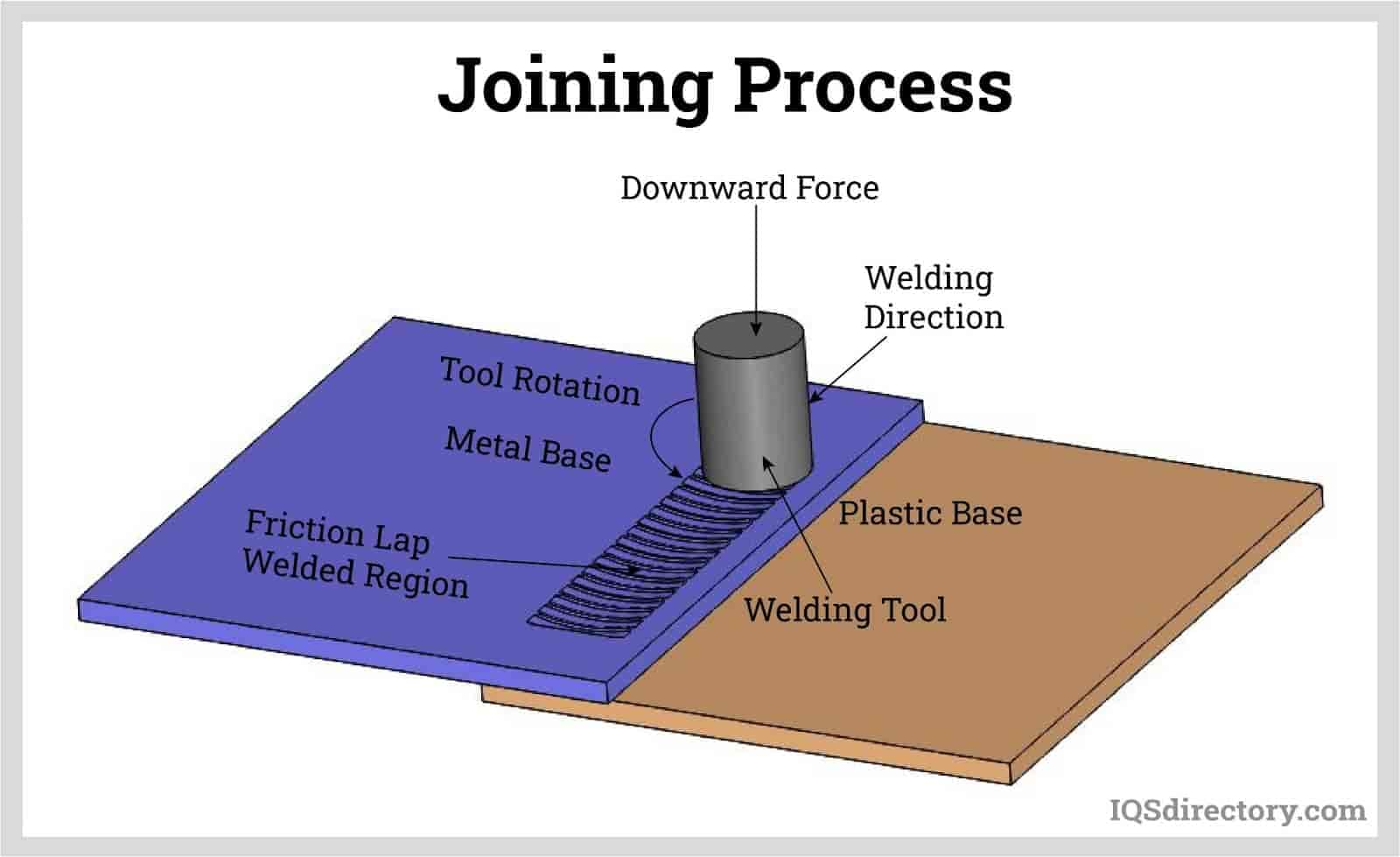

Le soudage du plastique, tout comme les autres méthodes de soudage, implique la fusion de deux pièces à assembler pour créer une liaison moléculaire entre elles. Le soudage du plastique comporte trois étapes principales : le pressage, le chauffage et le refroidissement. Pour fusionner deux types de plastiques différents, un matériau de remplissage est utilisé, notamment lorsque les deux plastiques ont des points de fusion significativement différents. Ce matériau de remplissage crée une liaison adhésive entre les deux plastiques qui offre une résistance accrue. Le soudage du plastique peut être réalisé selon plusieurs méthodes, notamment le soudage par contact, la rotation, la vibration haute fréquence, l’émission de gaz chaud, etc. Ces méthodes sont principalement différenciées en fonction de la possibilité de refroidissement, des considérations mécaniques et de quelques lignes directrices générales du processus.

2. Compoundage du plastique

La deuxième méthode de fabrication du plastique est le compoundage du plastique, également connue sous le nom de technique de mélange. Dans cette méthode, deux ou plusieurs types de plastiques sont combinés avec des additifs pour créer une amalgamation. Ensuite, elle est façonnée en différentes pièces à l’aide de moules, d’outils de découpe et d’autres outils de façonnage. Le but de cette méthode est de créer un matériau facile à traiter et capable de fournir les spécifications requises, car ce processus permet de modifier les caractéristiques thermiques, physiques, électriques et esthétiques du plastique. Les plastiques de compoundage courants comprennent les charges polymères, les maîtres colorants, les résines de base, les agents gonflants et les composés de purge.

3. Lamination du plastique

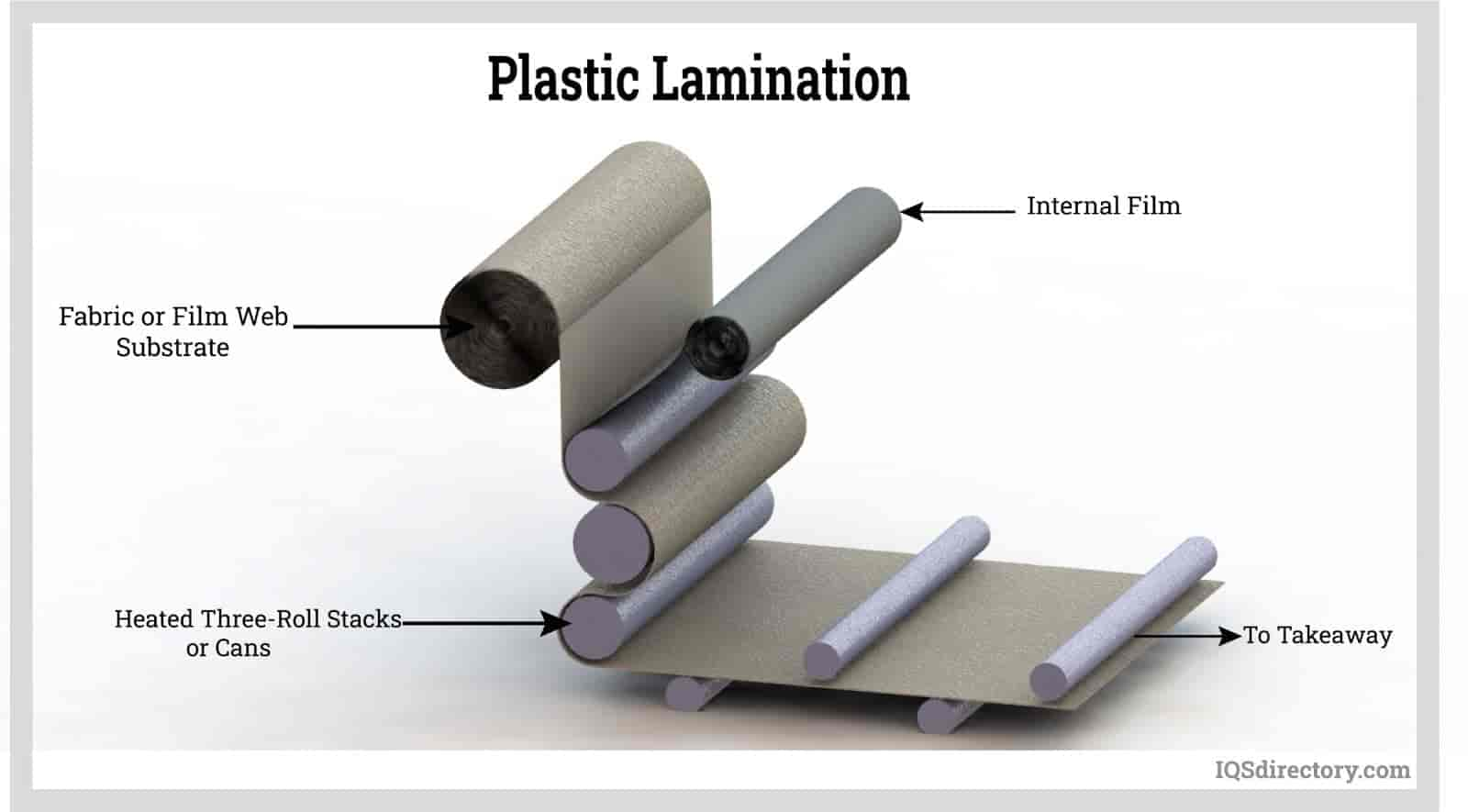

Dans la méthode de lamination du plastique, plusieurs couches de plastique sont maintenues ensemble pour créer une barrière le long de la surface d’un autre matériau. Cette technique améliore non seulement la durabilité et l’esthétique du produit, mais réduit également le besoin potentiel d’entretien en protégeant le matériau sensible et sujet à la détérioration. Il existe deux types courants de laminage du plastique, le laminage de film et le laminage de résine. Dans les deux types, la chaleur et la pression sont appliquées pour créer la barrière. Le laminage de film est considéré comme plus efficace que le laminage de résine. Cependant, l’application de résine est fréquemment utilisée pour créer des couches adhésives entre des matériaux courants tels que le papier, les tissus, etc. Un inconvénient majeur de ce processus est qu’il est chronophage, ce qui limite considérablement la production par rapport à d’autres méthodes de fabrication du plastique. Cependant, cette méthode produit du plastique avec des propriétés de résistance, de rigidité et de résistance à la température bien supérieures aux autres méthodes.

4. Moulage du plastique

Le moulage du plastique est l’un des plus anciens procédés qui reste populaire parmi les fabricants de plastique. Dans le moulage du plastique, le plastique est chauffé et fondu puis versé dans un moule pour durcir autour/à l’intérieur de celui-ci.

Le moulage du plastique comporte différents types, dont certains sont discutés ci-dessous.

Moulage par Injection

Dans le moulage par injection, le plastique fondu est injecté dans un moule, puis refroidi pour obtenir les produits moulés. Il s’agit de l’une des méthodes de moulage les plus polyvalentes connues aujourd’hui. Elle peut être utilisée pour fabriquer de grandes pièces telles que des pièces automobiles et également de petits produits tels que du matériel chirurgical. Ce processus a un coût initial élevé, mais cela peut être compensé en l’utilisant pour la production de masse. Il est divisé en 6 étapes principales :

- Fermeture

- Injection

- Durée de maintien

- Refroidissement

- Ouverture du moule

- Retrait de la pièce

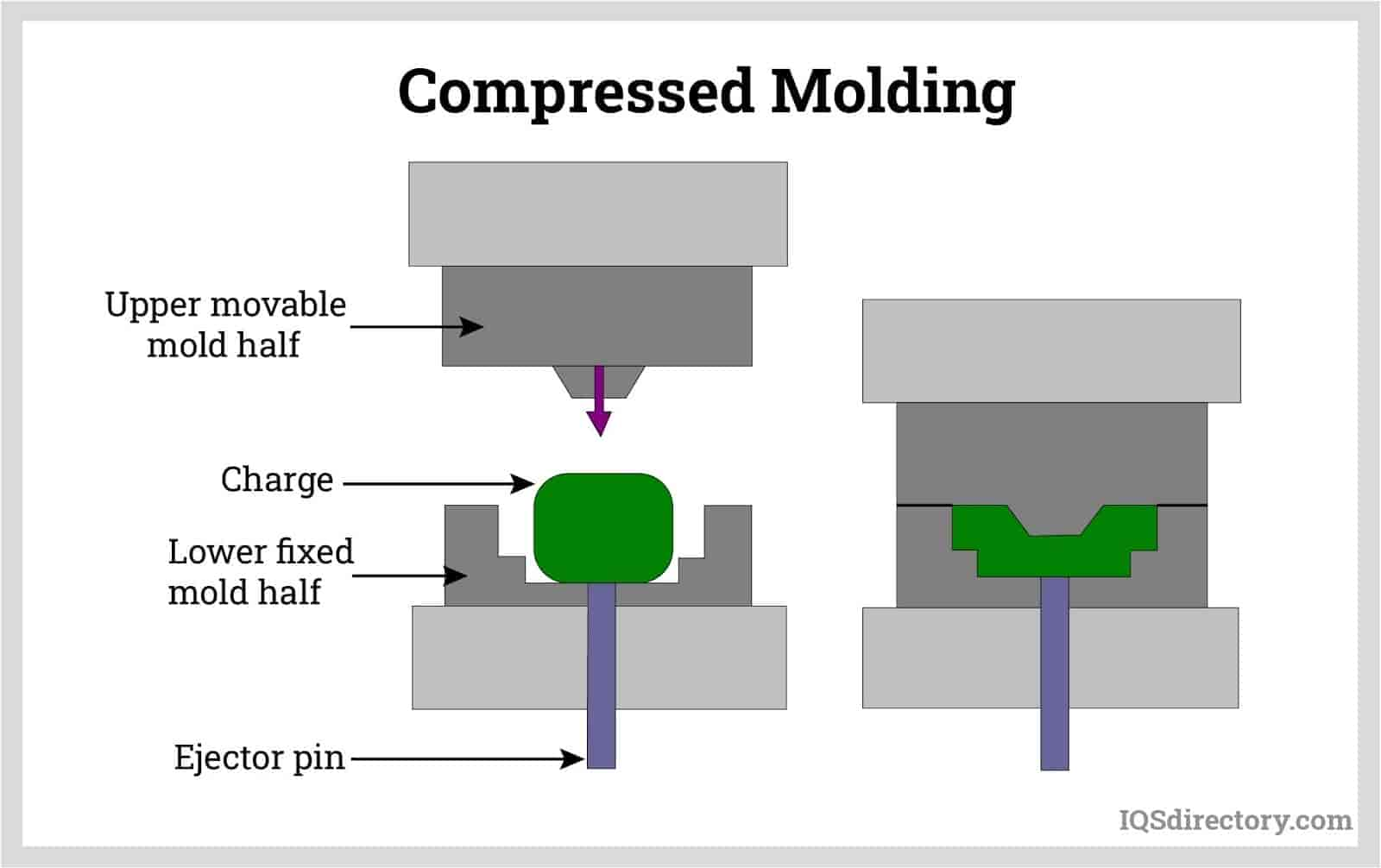

Moulage par Compression

Dans le moulage par compression, le plastique est chauffé puis comprimé à l’aide d’une presse pour obtenir la forme désirée, suivie d’un durcissement pour que le produit final conserve son intégrité et ne se déforme pas. Ce processus est largement utilisé pour la fabrication de produits de différentes longueurs, épaisseurs et complexités. Le produit final produit par moulage par compression est plus solide, plus léger, plus rigide et plus résistant à la corrosion que les pièces en métal. Un autre avantage important de cette méthode est la capacité à accueillir des conceptions complexes. Bien que la vitesse de cette technique ne soit pas comparable à celle de l’injection de moulage, elle offre plus de complexités que tout autre processus de moulage.

Ce processus fonctionne avec des plastiques thermodurcissables et comporte quatre étapes principales :

- Création du moule

- Préformage et chauffage

- Compression

- Durcissement

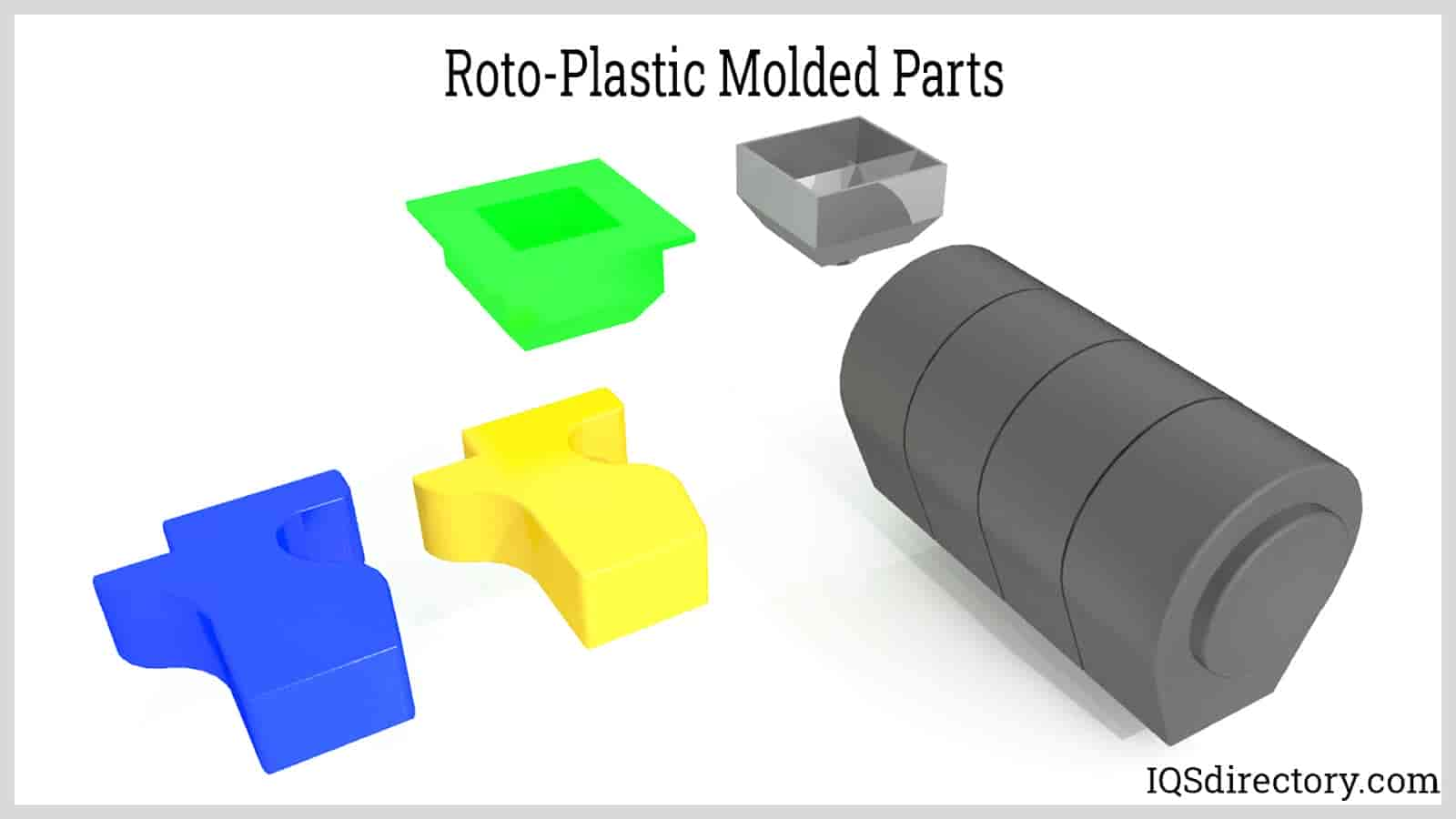

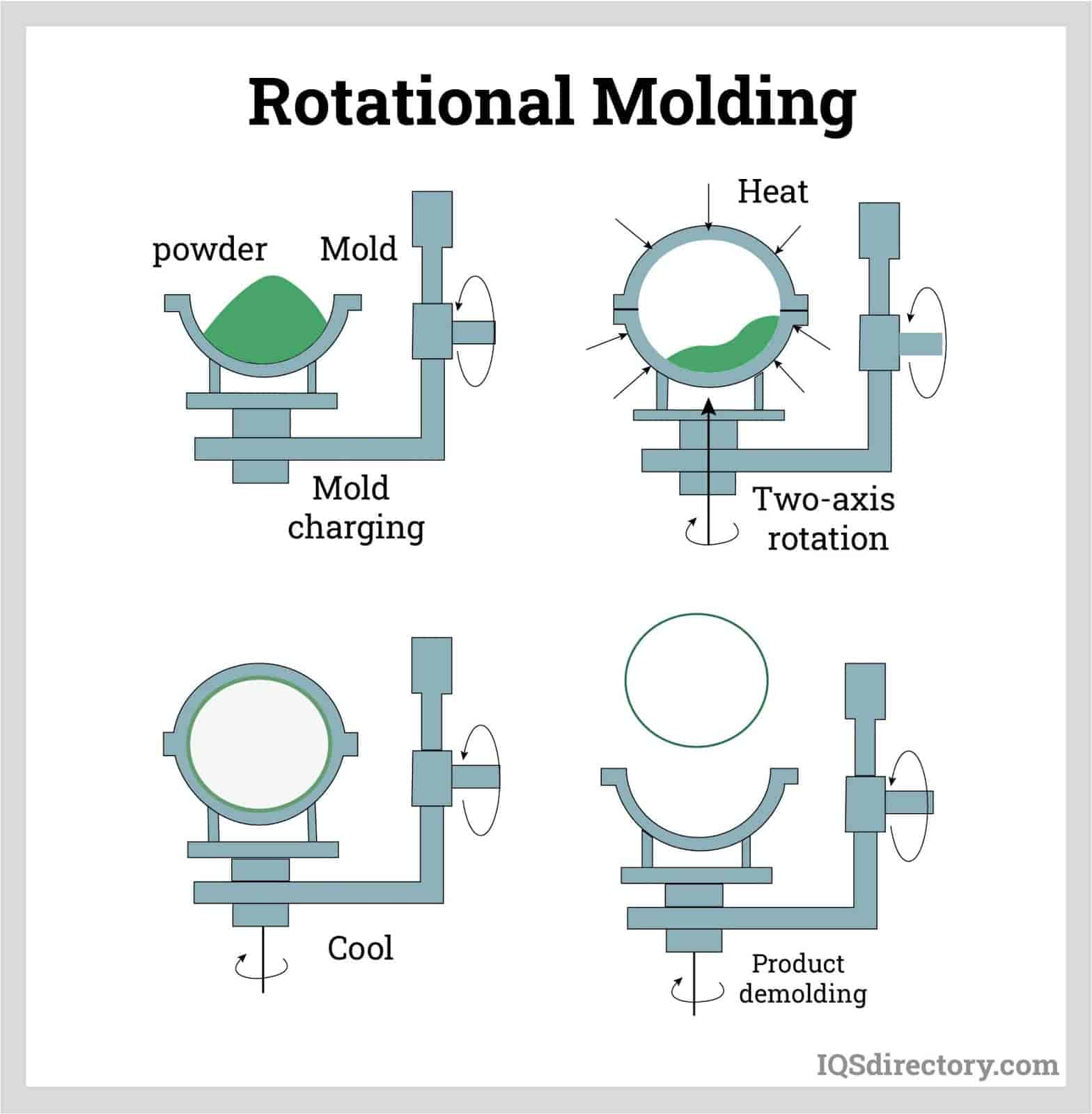

Moulage par Rotation

Le moulage par rotation, également appelé roto-moulage, est une méthode de fabrication du plastique utilisée pour fabriquer des pièces creuses. Elle utilise des mouvements de rotation pour enduire la zone intérieure du moule de plastique chauffé afin de former une couche sur une autre, créant finalement la pièce désirée. Le coût de cette méthode est très faible par rapport aux autres méthodes de moulage car il n’y a pas de pression impliquée, donc le moule est peu coûteux.

Pour cette raison, ce processus est économique même pour les séries de production courtes. Cette méthode est utilisée pour fabriquer une large gamme de produits car il n’y a pas de restriction sur la forme ou la taille du moule, ce qui permet des milliers d’applications. Un autre avantage majeur de cette technique est qu’il n’y a presque pas de déchets car tout le plastique excédentaire peut être réutilisé dans la production de la pièce suivante. Quelques applications du moulage par rotation comprennent les canoës, les pièces automobiles, les jouets et les bouées.

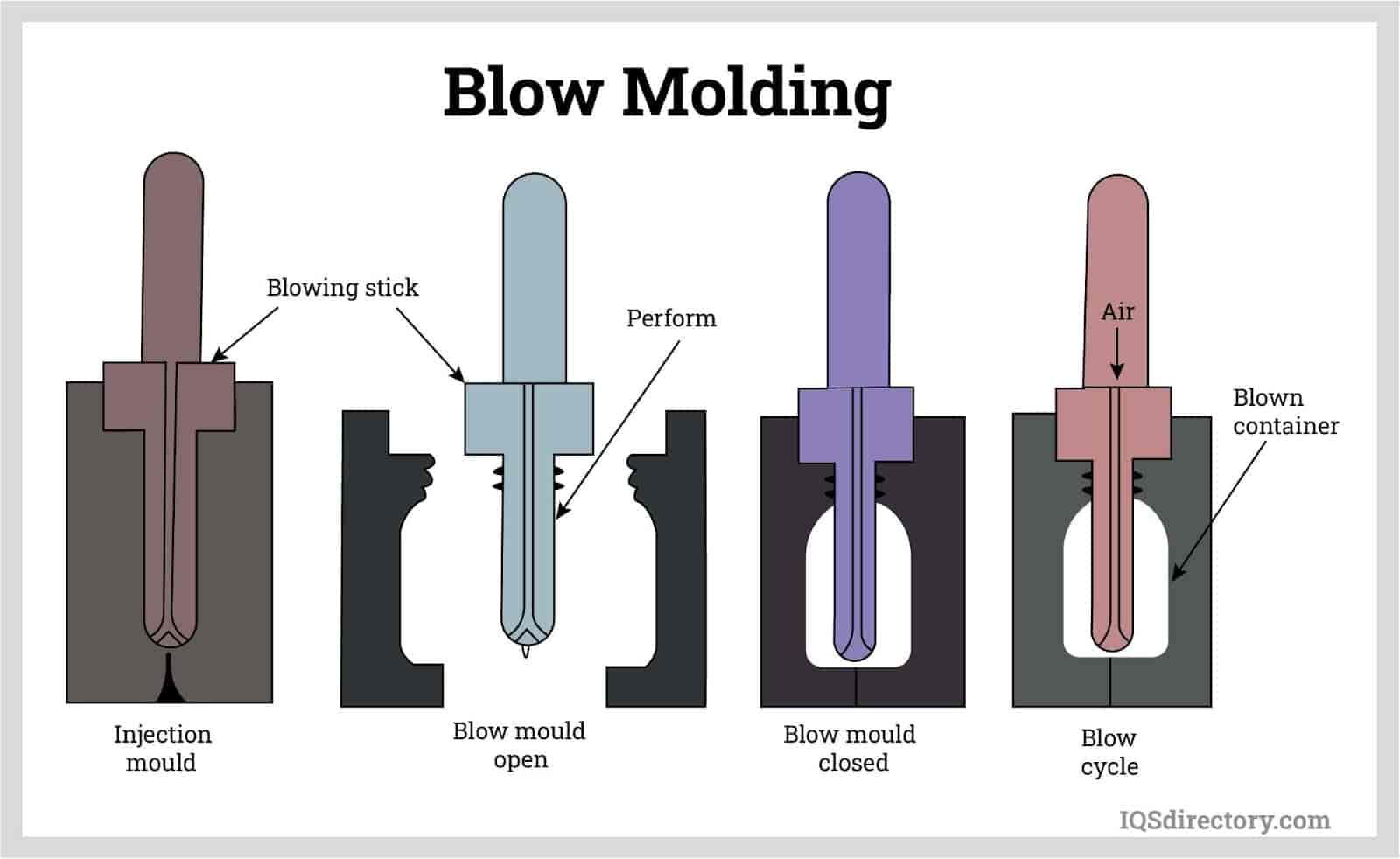

Moulage par Soufflage

Le moulage par soufflage est un autre procédé de fabrication du plastique qui consiste à chauffer le plastique puis à le transférer dans un moule. Dans cette méthode, des tubes de plastique appelés paraisons sont chauffés puis transférés dans le moule, puis à l’ouverture du tube, de l’air est soufflé pour gonfler le tube dans la forme souhaitée.

Le matériau utilisé dans cette méthode est des granulés thermoplastiques qui peuvent être en polyéthylène haute densité, en polypropylène, en polystyrène ou en chlorure de polyvinyle. Dans le soufflage, il existe trois principaux types, le soufflage par extrusion, le soufflage par injection et le soufflage par étirage par injection. Bien que chaque sous-type présente quelques différences dans les étapes, les principes fondamentaux restent les mêmes, l’air est soufflé dans les tubes de plastique chauffés pour acquérir une forme souhaitée. Cette méthode est populaire pour la fabrication de bouteilles, de réservoirs de carburant, etc.

Le plus grand avantage du soufflage est le faible coût des outils et des matrices et les taux de production rapides. Cependant, les produits fabriqués par soufflage ont une résistance limitée.

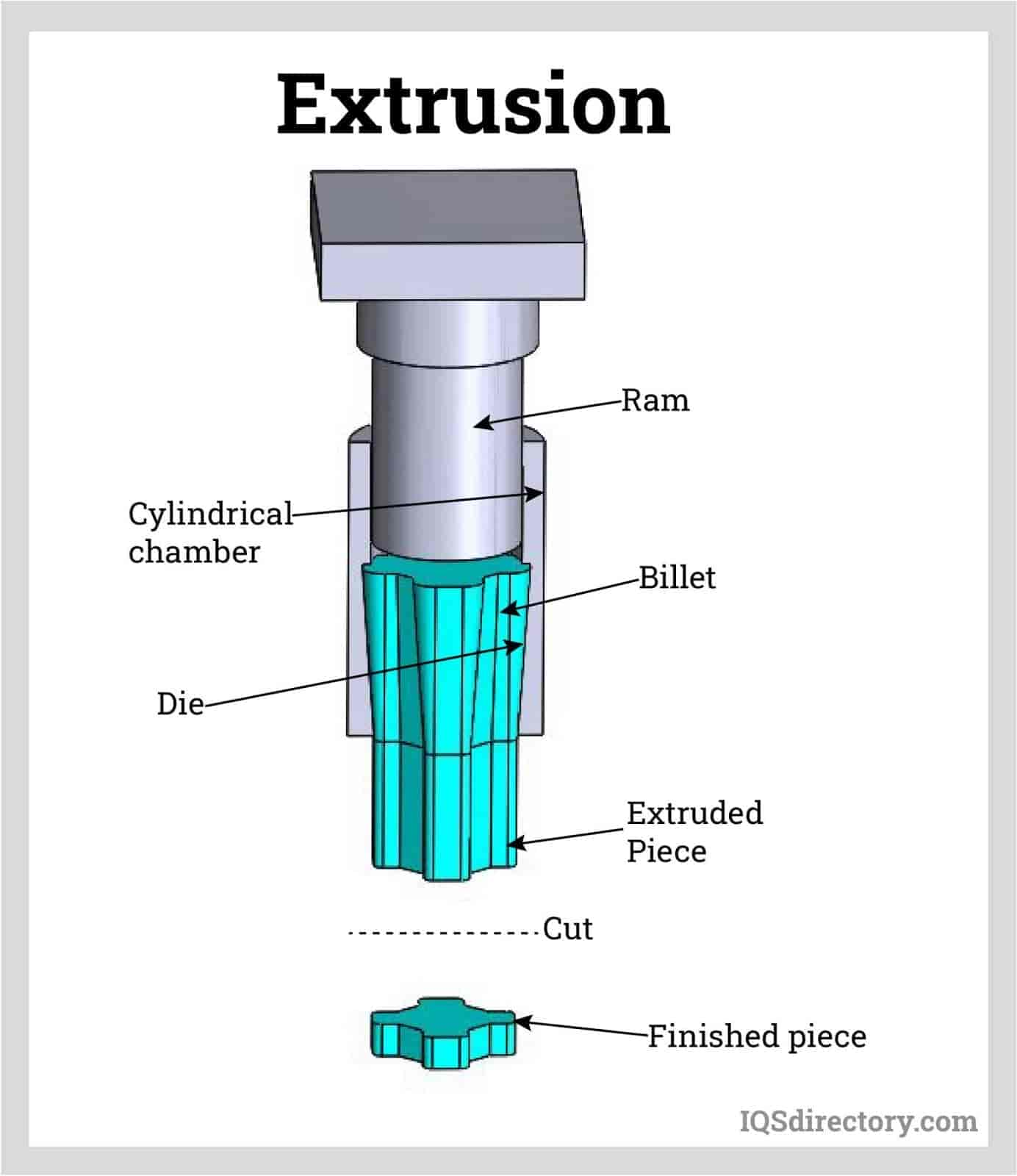

5. Extrusion du plastique

L’extrusion du plastique est un processus continu dans lequel le plastique brut est chauffé et poussé à travers une chambre pour former un profil continu tel que des tuyaux, des tubes, des films, des clôtures, des rampes de terrasse, des cadres de fenêtres, etc. Le plastique fondu appelé résine est tiré à l’intérieur d’un baril chauffé puis poussé hors du moule pour obtenir la forme désirée. Il s’agit d’un processus de production à haut volume.

Ce processus commence par l’alimentation de granulés de plastique dans la chambre de l’extrudeuse à partir d’une trémie. Ensuite, ces granulés sont fondus par la chaleur générée par la rotation de la vis à l’intérieur de la chambre et du chauffage présent à l’intérieur. Ensuite, le plastique fondu est poussé dans une filière qui lui donne la forme géométrique souhaitée et permet au plastique fondu de refroidir.

L’extrusion du plastique est préférée par les fabricants en raison de sa rapidité, de sa reproductibilité et de sa robustesse. De plus, les produits formés par cette méthode supportent mieux le stress que toute autre méthode de fabrication du plastique car les plastiques extrudés n’ont pas de coutures dans leur profil continu.

6. Thermoformage

Le thermoformage est un autre processus de fabrication du plastique dans lequel les thermoplastiques sont chauffés et remodelés sous pression. Il s’agit d’un processus unique qui implique l’utilisation de plastique très fin et qui est réalisé par diverses techniques, notamment le pliage de feuilles de plastique et la thermoformation sous vide. Dans ce processus, le coût des outils et des moules est considérablement réduit par rapport à d’autres procédés de fabrication. C’est un processus polyvalent et efficace. Il est généralement utilisé dans l’emballage alimentaire, la fabrication de gobelets jetables, de jouets, de pare-brise d’avions et de plateaux de cafétéria.

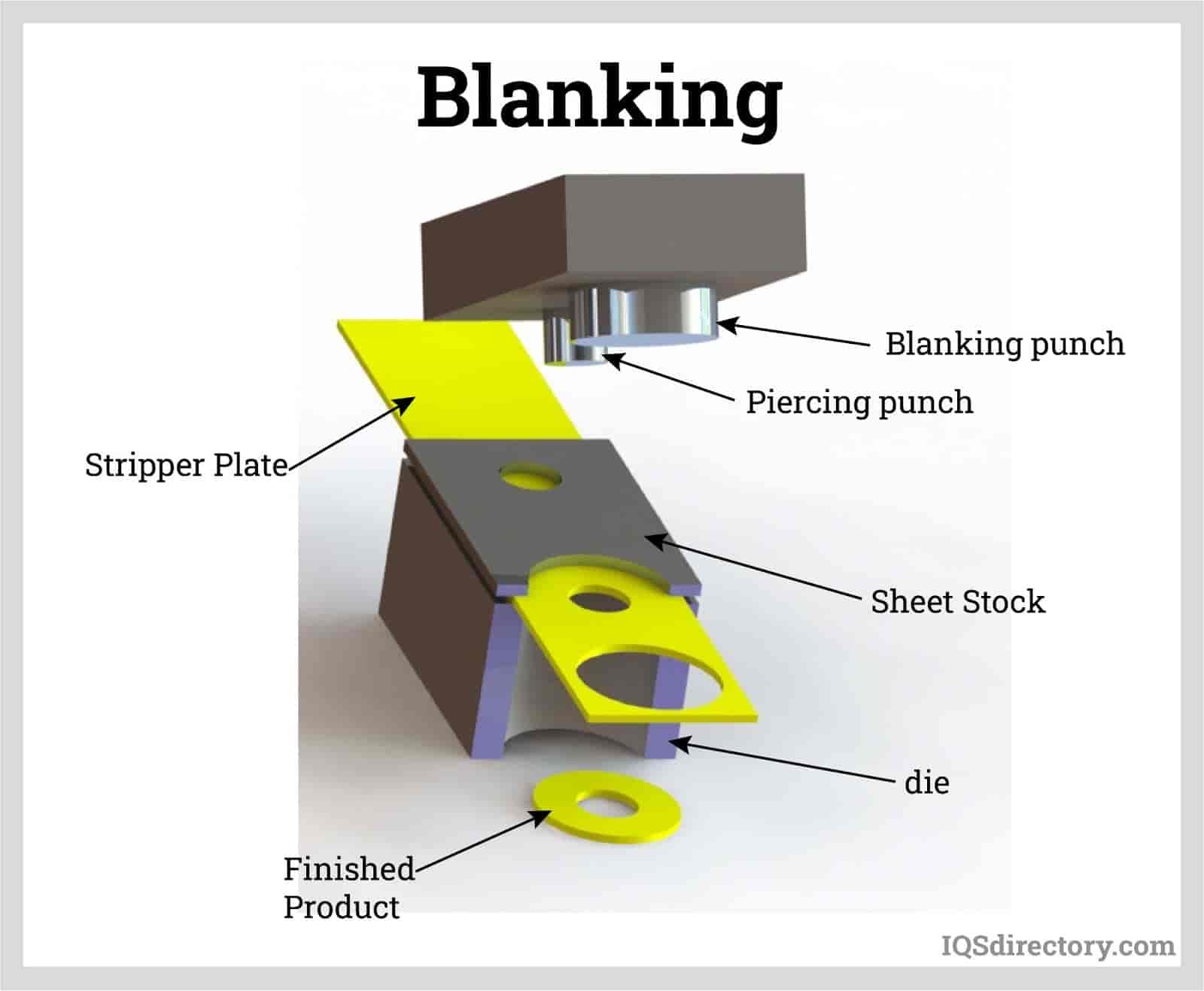

7. Découpe à l’emporte-pièce

La découpe à l’emporte-pièce est un autre processus de fabrication du plastique qui utilise des machines et des outils spécialisés pour transformer la matière première en coupant, en formant et en cisaillant celle-ci dans des formes et des styles personnalisés. Il s’agit d’une technique flexible qui permet la personnalisation. Le processus de découpe à l’emporte-pièce convient à une large gamme de géométries. Il a également des applications dans divers domaines, notamment la découpe de néoprène, les joints, la découpe du papier, l’emballage, la découpe du tissu et la production de mousse découpée.

Il s’agit de l’une des techniques les plus efficaces pour découper du film et des feuilles de plastique minces en pièces finies. Certains des plastiques couramment fabriqués par le processus de découpe à l’emporte-pièce sont le film de polycarbonate, le film de polyester et la feuille de HDPE. Les avantages de ce processus comprennent la vitesse de production élevée, la possibilité d’utiliser une main-d’œuvre non qualifiée et des coûts d’outillage réduits, etc.

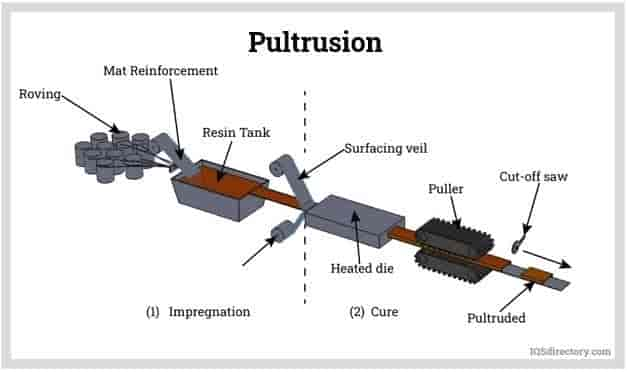

8. Pultrusion

La pultrusion est un processus dans lequel des forces continues sont exercées sur des fibres pendant ce mouvement continu et mécanique. Les tresses de fibres sont d’abord tirées à travers un bain de résine avant de commencer à être tirées par deux filières métalliques chauffées. La pultrusion est adaptée à la fabrication de pièces solides et creuses telles que des barres plates et des tubes.

Bien que ce soit un processus coûteux en raison des besoins en outillage, la pultrusion est réputée pour la grande régularité et la résistance des pièces qu’elle produit. Selon la composition du bain de résine, les produits peuvent également être rendus résistants à la flamme, à la chaleur, à l’électricité, aux produits chimiques ou aux facteurs environnementaux. Par conséquent, elle est souvent utilisée dans la production de meubles et de machines pour les usines chimiques ou les installations agricoles. Cette méthode est idéale pour les pièces dans lesquelles la tolérance dimensionnelle est un aspect critique et nécessite des fractions volumiques de fibres élevées.

Quelques avantages de cette méthode comprennent le faible taux de déchets, le contrôle précis de la teneur en fibres et l’alignement excellent. Une restriction minimale de ce processus est le besoin d’investissement initial et de main-d’œuvre qualifiée, etc.

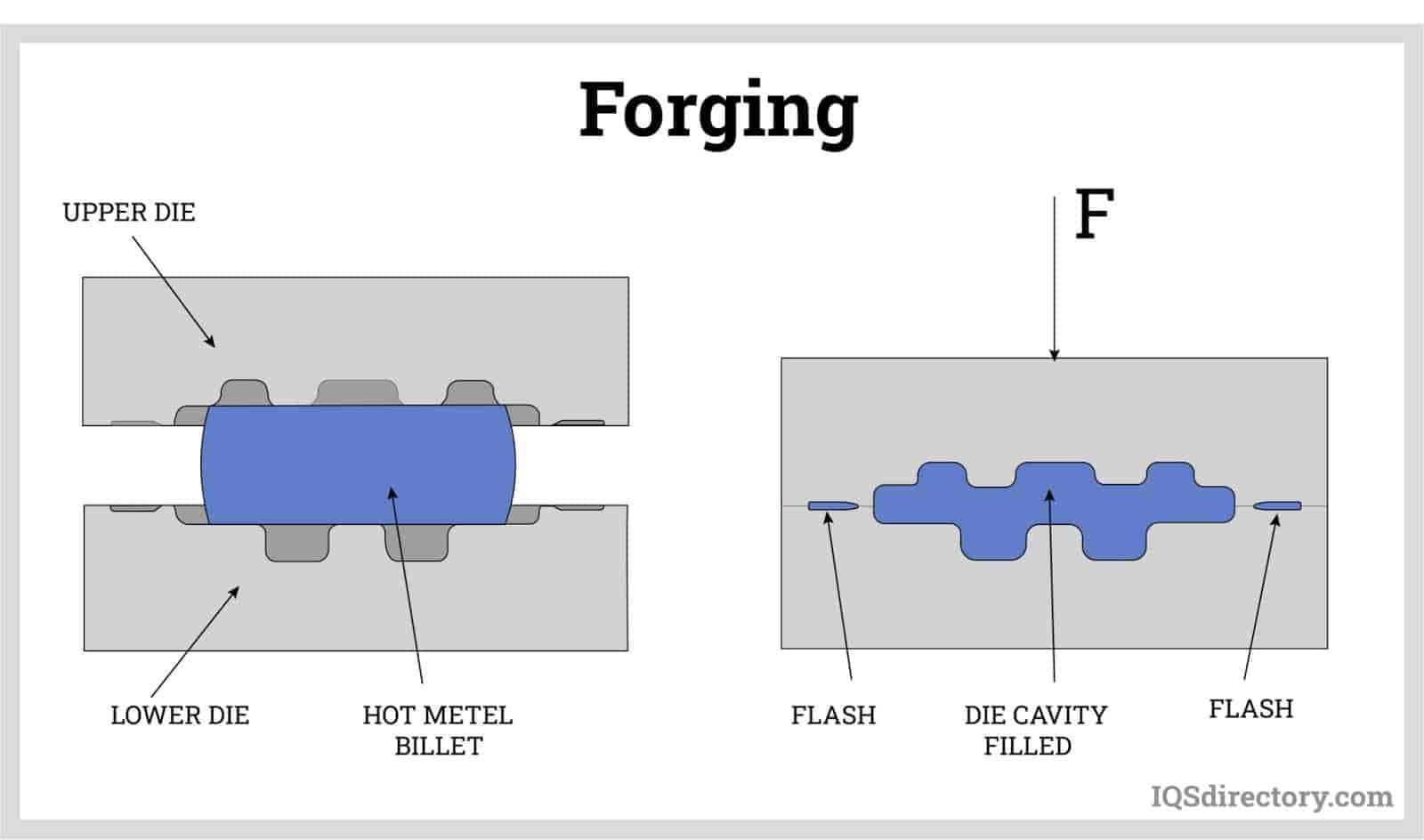

9. Forgeage

Le forgeage est un autre processus de fabrication du plastique. Des coups sont donnés aux pièces en utilisant un marteau ou un autre outil pour les façonner dans la forme souhaitée. Les matériaux deviennent plus résistants lorsqu’ils sont coulés ou traités par métallurgie, leur conférant la caractéristique d’une résistance aux chocs (résistance). Le forgeage est classé en deux types en fonction de la température utilisée lors du processus : le forgeage à froid et le forgeage à chaud. Le forgeage à chaud est une technique dans laquelle la pièce est chauffée puis frappée dans la forme souhaitée. En frappant la pièce à des températures supérieures à la température de recristallisation, le gaz à l’intérieur du matériau est évacué, affinant la structure du grain lors de la recristallisation, ce qui la rend plus résistante. En revanche, le forgeage à froid consiste à façonner le plastique en le frappant à des températures ambiantes. Le forgeage à froid offre une bonne précision et une meilleure résistance. Cette méthode est utilisée pour fabriquer des produits tels que des outils, des couverts et des pièces pour l’automobile et les chemins de fer. Une utilisation particulière du forgeage est la fabrication de drivers de golf afin qu’ils supportent l’impact des coups.

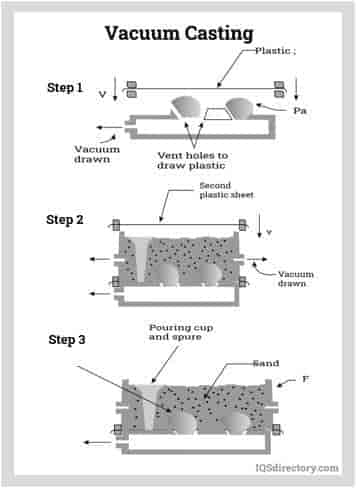

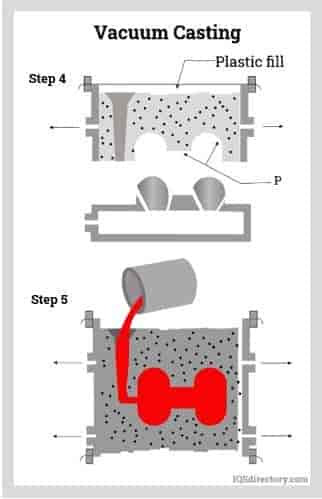

10. Fabrication par Coulée sous Vide (Vacuum Casting)

La coulée sous vide, parfois appelée coulée de polyuréthane, utilise des moules en silicone pour fabriquer des composants en plastique et en caoutchouc sous vide. Il s’agit d’un processus de fabrication très adaptable capable de reproduire la moulage par injection pour produire des pièces complexes en résines de polyuréthane et en nylon coulé.

Étant donné que le processus se déroule sous vide, il produit des pièces coulées sans bulles de haute qualité avec une texture de surface lisse et sans défauts. La coulée sous vide est l’un des moyens les plus rentables de produire des pièces en plastique de haute qualité et à faible volume, qui peuvent être presque identiques aux pièces moulées par injection. Les pièces conviennent particulièrement aux tests de forme, de dimensionnement et de performance lors des étapes de conception, où elles peuvent être utilisées à des fins de marketing, de tests d’utilisation sur le terrain et de vérification de la conception des produits.

De nombreux résines de coulée sous vide sont disponibles dans le commerce et peuvent être utilisées pour créer des pièces répondant à un large éventail d’exigences de conception, telles que les exigences de température, les différentes textures de surface, la dureté, etc. Des matériaux sont également disponibles pour créer des pièces entièrement opaques, translucides ou totalement transparentes en utilisant cette méthode. Parfois, de la cire de haute qualité peut être obtenue en utilisant la coulée sous vide pour la coulée à la cire perdue afin d’améliorer les détails fins des caractéristiques complexes.

Chapitre 3 – Les Processus de Finition de la Fabrication du Plastique

Après que la pièce ait été fabriquée, vient ensuite l’étape de finition. Selon les besoins de la pièce, un processus d’usinage supplémentaire ou un processus d’assemblage peut être nécessaire. Alors que certains des finitions sont principalement esthétiques, d’autres peuvent servir à des fins spécifiques. Quelle que soit la raison, cette dernière étape doit être réalisée après que la pièce a été fabriquée.

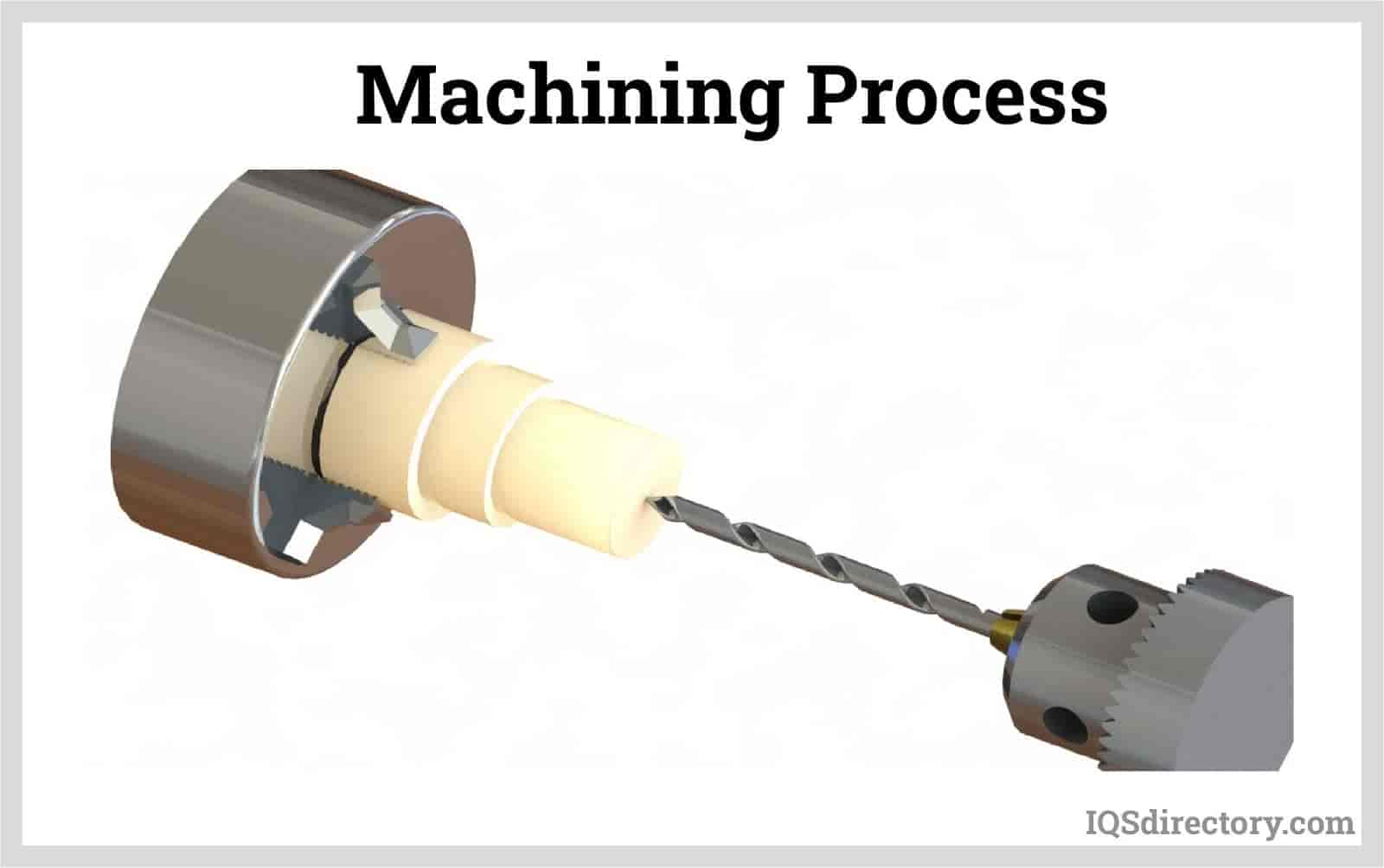

Processus d’Usinage

Dans les processus d’usinage, les deux machines principales utilisées sont les machines CNC Mill et CNC Lathe. Les thermoplastiques rigides et les thermodurcissables peuvent être usinés par des procédés conventionnels tels que le perçage, le sciage, le tournage sur un tour, le ponçage et d’autres opérations. Les thermodurcissables renforcés de verre sont usinés pour fabriquer des engrenages, des poulies et d’autres formes, en particulier lorsque le nombre de pièces ne justifie pas la construction d’un moule métallique. Diverses formes peuvent être découpées (découpées à l’emporte-pièce) à partir de feuilles de thermoplastiques et thermodurcissables. Les gobelets fabriqués par thermoformage, par exemple, sont découpés de la feuille mère en utilisant un emporte-pièce tranchant. Dans le cas du polystyrène, la feuille de déchets restante peut être reconstituée et remoulée.

Les Processus d’Assemblage

En cas de besoin d’un processus d’assemblage, le soudage est préféré. Le soudage est effectué de la même manière que pour les métaux. Dans le cas des réservoirs en chlorure de polyvinyle, par exemple, les surfaces sont assemblées en les mettant en contact les unes avec les autres et en les chauffant par conduction ou par phénomène électrique.

Le scellement thermique des bagages fabriqués à partir de tubes de polyoléfines soufflés, tels que le polyéthylène et le polypropylène, nécessite généralement un contact avec une barre de scellage chaude. Le PVC a une perte diélectrique suffisamment élevée pour que la chaleur puisse être générée dans le matériau par exposition à un champ de haute fréquence, haute tension.

Processus de Revêtement

Après le processus d’usinage ou d’assemblage (ou s’il n’est pas nécessaire), chaque pièce passe par 3 étapes de finition : ébavurage, nettoyage et revêtement/décoration. Le processus d’ébavurage est responsable de l’élimination de tous les matériaux en excès autour des pièces. Il peut s’agir des composés en excès des processus précédents. Par conséquent, il est nécessaire de les éliminer. Après l’ébavurage, l’étape suivante est le nettoyage. Il peut rester un excès ou un matériau collé à la surface du plastique, ce qui peut affecter le résultat des étapes suivantes du processus de finition. Pour cette raison, un nettoyage complet est effectué pour s’assurer que la surface est impeccable. Après le nettoyage, vient enfin la dernière étape du processus de finition. Selon l’endroit et la manière dont la pièce sera utilisée, certaines peuvent nécessiter une touche de décoration.

Comme mentionné précédemment, cela peut être à des fins purement esthétiques, mais cela ne signifie pas que cette étape n’est pas importante. En particulier dans les cas où la pièce sera utilisée quelque part de visible, il est important de la rendre présentable également.

Chapitre 4 – Choisir la Technique Appropriée

Maintenant, la question est la suivante : quelle méthode doit être utilisée pour fabriquer la conception requise ? Cette question peut être répondue en tenant compte des spécifications suivantes :

- Type de plastique

- Géométrie de la pièce

- Précision requise

- Qualité des pièces

- Flexibilité de conception

- Coût

- Délai de livraison

Chaque pièce nécessite des spécifications différentes et des mesures de tolérance. Il est recommandé de prendre en compte ces facteurs avant de choisir la méthode de fabrication. La géométrie de la pièce joue également un rôle important dans le choix de la méthode de fabrication car il peut être nécessaire d’optimiser la conception pour la fabrication (DFM) afin d’assurer une production plus économique. De plus, il est important de connaître les contraintes ou les conditions extrêmes auxquelles votre produit devra résister avant de finaliser le processus de fabrication. Outre ces facteurs, vous devez également connaître les exigences esthétiques et fonctionnelles, puis équilibrer tous ces facteurs avec le coût.

En plus de ces spécifications, un autre aspect important est le coût par pièce. Le volume total des pièces que vous souhaitez fabriquer est extrêmement important. Certains processus ont des coûts supplémentaires pour la configuration et l’outillage. Cependant, ils produisent des pièces peu coûteuses par pièce. D’autre part, certains processus à faible volume ont des coûts de configuration inférieurs tout en conservant un coût par pièce constant. Cela est dû à des temps de cycle plus lents, à une main-d’œuvre manuelle et à moins d’automatisation. De plus, un autre facteur majeur à prendre en compte est le délai de livraison requis pour les produits finis. Certains processus de fabrication créent les premières pièces en une journée. D’autres processus à haut volume comprennent des outils et une configuration qui peuvent prendre plusieurs mois.

Chapitre 5 – Les Machines de Fabrication du Plastique

Il existe de nombreuses machines disponibles pour la fabrication du plastique aux États-Unis et au Canada. Ces machines sont essentielles dans la société d’aujourd’hui car elles permettent une production efficace d’une grande variété de produits en plastique utilisés dans diverses industries, telles que la construction, l’automobile, l’aérospatiale, et bien d’autres, contribuant ainsi à la croissance économique et au progrès technologique. Examinons quelques-unes de ces machines leader ci-dessous.

Machines de Moulage par Injection Arburg Allrounder

Les machines Arburg Allrounder sont réputées pour leur haute précision, leur fiabilité et leur poly