Les conducteurs de Nissan LEAF ont déjà parcouru plus d’un milliard de kilomètres. A cette occasion, Nissan a ouvert les portes de son usine de Sunderland pour nous dévoiler les secrets de fabrication de ses voitures électriques.

La chaîne de production

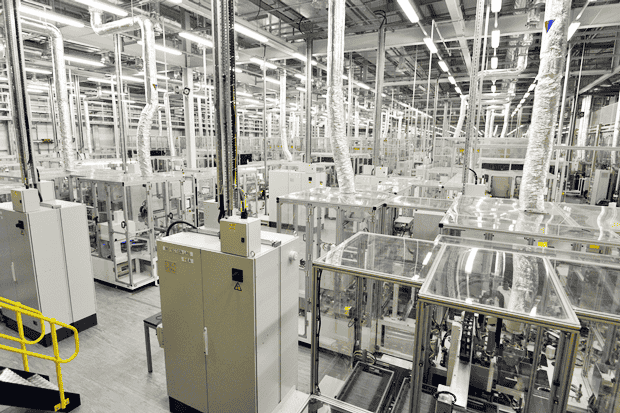

L’usine de Sunderland produit quatre véhicules : le Qashqai, le Juke, le Note et bien sûr la LEAF. La visite a débuté par la chaine de production des véhicules avant de nous diriger vers l’atelier de fabrication des batteries.

Le secret bien gardé des batteries

La batterie est l’élément clé d’une voiture électrique. Nissan nous a autorisés à prendre des photos de l’usine, mais par mesure de sécurité, nous ne sommes pas autorisés à prendre des photos de la salle blanche. Cette salle est l’endroit le plus impressionnant de la visite, c’est là où sont produites les cellules des batteries. Les conditions d’accès sont très strictes pour éviter toute contamination.

Les électrodes

La production des batteries commence par la fabrication des électrodes. Les rouleaux d’électrodes sont découpés en neuf rouleaux plus petits, puis séchés pour enlever toute trace d’humidité. Les feuilles obtenues sont la base de chaque cellule de batterie.

La fabrication des cellules

Les cellules sont assemblées de manière entièrement automatisée. Les pattes sont soudées pour créer une connexion entre les couches de l’anode et de la cathode. Une enveloppe en aluminium scelle l’ensemble.

La réaction chimique

L’électrolyte, un fluide, est injecté dans les cellules après lamination. Les cellules sont scellées et vérifiées pour s’assurer qu’elles sont conformes aux normes de qualité.

Le vieillissement et la recharge

Les cellules sont vieillies pour perfectionner la réaction chimique, puis elles sont chargées et testées pour garantir leur qualité.

L’assemblage des modules

Les cellules sont empilées pour former un module, qui est ensuite protégé dans un compartiment métallique. Les modules sont inspectés pour vérifier la qualité.

Le conditionnement

Les modules sont assemblés pour former une batterie pour la Nissan LEAF. Le pack est testé, pesé et peint avant d’être envoyé sur la ligne d’assemblage.

Une exigence de qualité

Pendant la fabrication, les batteries subissent des contrôles de qualité réguliers pour garantir leur fiabilité. Nissan assure également un suivi minutieux de toutes les informations liées à la fabrication des batteries.

En conclusion

La visite de l’usine de Sunderland a été une expérience incroyable, notamment la découverte de l’atelier de fabrication des batteries. Nissan met en œuvre un haut niveau de technologie pour produire des batteries de grande qualité. Merci à Nissan de nous avoir permis cette visite exclusive et de nous avoir partagé les secrets de fabrication de ses voitures électriques.

L’article original est disponible ici.