Vous avez besoin d’optimiser les flux et la sécurité de votre entrepôt de stockage, mais vous ne savez pas par où commencer ? Ne cherchez plus, nous avons rassemblé dans ce guide complet tous les principes essentiels qui vous aideront à aménager votre entrepôt de stockage en fonction de vos besoins.

Les règles de base en stockage

Pour bien organiser votre entrepôt, il est important de trouver la méthode de stockage qui optimisera les flux de marchandises et d’opérateurs, afin d’améliorer ses performances.

Commençons par examiner les différentes méthodes possibles et découvrir comment choisir celle qui convient le mieux à votre activité.

La méthode ABC

Connaissez-vous la loi de Pareto ? Si oui, vous connaissez déjà le principe fondamental de la méthode ABC, qui vous aide à classer vos produits en fonction de leur taux de rotation.

Selon la loi de Pareto appliquée à la logistique, 20% des articles stockés représentent 80% de la valeur totale du stock.

La méthode ABC consiste donc à entreposer la marchandise dans l’entrepôt en fonction du renouvellement des stocks sur une période donnée, permettant ainsi une meilleure gestion des stocks.

Pour mettre en place cette méthode, commencez par calculer votre taux de rotation en faisant le rapport entre les sorties et le stock physique moyen correspondant.

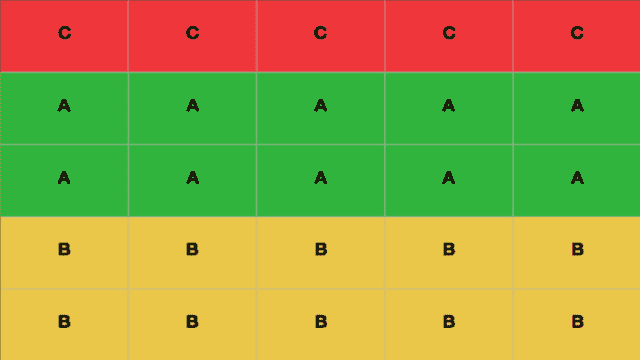

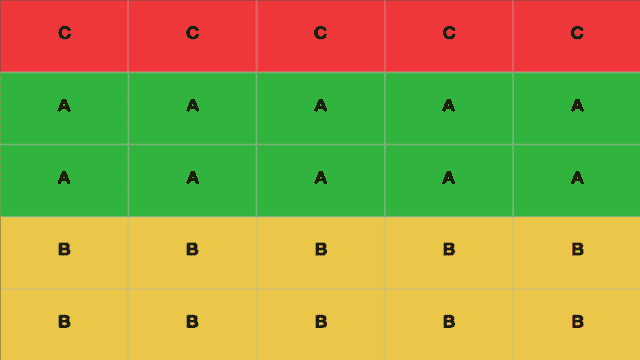

Ensuite, vous pourrez déterminer quels produits classer dans les catégories A, B, et C :

- La catégorie A regroupe les 20% des références qui subissent 80% des rotations. Ces produits doivent être placés à hauteur de préhension pour les préparateurs de commandes.

- La catégorie B représente 15% des rotations et 30% des références. Ces produits, moins souvent sortis du stock, peuvent être placés en bas des rayons.

- La catégorie C correspond à seulement 5% des rotations et 50% des références. Les produits de cette catégorie, très peu sortis du stock, doivent être placés en hauteur dans les rayonnages.

Vous pouvez également organiser l’agencement de votre entrepôt lui-même en fonction de la méthode ABC, et pas seulement vos racks ou étagères. L’objectif est d’optimiser les flux de picking des opérateurs en plaçant les produits A à proximité de l’espace de préparation des commandes, suivis des produits B et C à mesure que l’on s’éloigne de cet espace.

La méthode ABC est largement adoptée par de nombreux entrepôts pour optimiser leur stock.

L’optimisation des flux : les systèmes LIFO et FIFO

Deux autres méthodes de stockage essentielles à connaître sont les méthodes LIFO et FIFO.

Il s’agit de deux méthodes opposées, chacune étant liée à des méthodes comptables spécifiques.

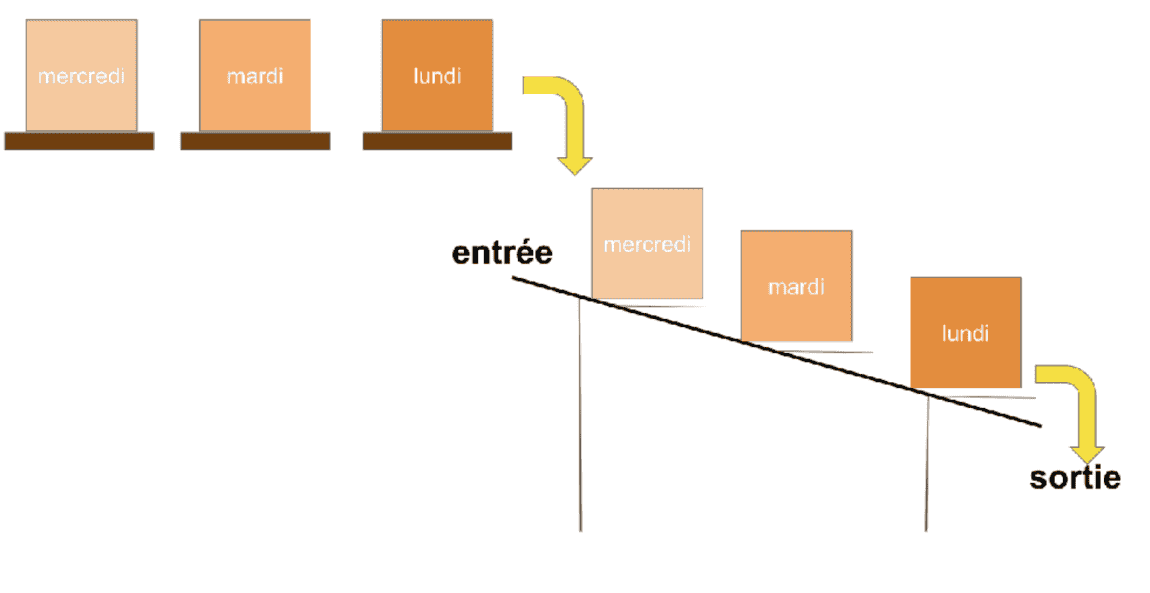

La méthode LIFO (Dernier entré, premier sorti) consiste à placer au plus près de l’espace de colisage les derniers produits entrés en stock. L’idée est de sortir rapidement ces produits pour optimiser les flux dans l’entrepôt.

La méthode FIFO (Premier entré, premier sorti), quant à elle, consiste à stocker au plus près de l’espace de colisage les produits entrés il y a longtemps. Cela permet d’optimiser les flux et de bien gérer les rotations.

Maintenant que vous connaissez ces trois méthodes clés pour organiser votre entrepôt de stockage, vous vous demandez peut-être quelle méthode choisir en fonction de votre situation spécifique.

L’optimisation des cases : un prérequis pour choisir sa méthode de stockage

Quelle que soit la méthode que vous choisissez, vous devrez adopter la méthodologie d’optimisation des cases pour vérifier l’espace disponible dans votre entrepôt.

Selon le type de manutention que vous utilisez, vous devrez laisser plus ou moins d’espace entre les cases :

- Pour une manutention manuelle, quelques centimètres de jeu en hauteur et en largeur suffiront pour vos opérateurs.

- En revanche, si vous optez pour une manutention avec des engins, veillez à laisser au moins 10 cm d’espace en hauteur et en largeur entre les différentes cases.

L’objectif est de trouver le bon équilibre entre la réduction de l’espace de stockage entre les cases et la rapidité d’exécution des opérateurs pour prélever vos produits.

Maintenant que vous avez ces éléments en tête, vous êtes prêt à choisir la méthode de stockage qui convient réellement à votre activité et à votre entrepôt.

L’adressage logistique en entrepôt

L’adressage logistique en entrepôt est une méthode efficace pour organiser et identifier les emplacements de stockage au sein de votre installation. Cela facilite la localisation rapide des produits et simplifie les opérations de réception, de stockage, de prélèvement et d’inventaire.

Dans le système d’adressage logistique, l’entrepôt est divisé en zones distinctes en fonction de critères tels que le type de produit ou la fréquence de rotation. Chaque zone est attribuée à un code ou à un nom spécifique, ce qui facilite son identification.

De plus, les allées de l’entrepôt sont numérotées ou codées pour permettre une navigation aisée. Cette numérotation peut être utilisée pour guider les opérateurs et les équipements de manutention à travers l’entrepôt.

Les racks ou les rayonnages à palettes sont également numérotés ou codés pour une localisation précise. En utilisant des combinaisons de lettres et de chiffres, les rangées, les colonnes et les niveaux des racks peuvent être identifiés de manière unique.

Chaque emplacement individuel à l’intérieur des racks est également étiqueté avec une adresse logistique spécifique. Cela permet aux opérateurs de localiser rapidement les produits en utilisant des références précises, telles que la zone, l’allée, le rack et l’emplacement.

En intégrant un système d’adressage logistique précis, vous pouvez réduire les erreurs, optimiser l’utilisation de l’espace de stockage et accélérer les opérations logistiques.

Comment choisir sa méthode de stockage ?

Il est temps de choisir la méthode de stockage adaptée en fonction de vos types d’articles et du taux de rotation de vos produits.

Si vous vendez des produits périssables avec une Date Limite de Consommation ou d’Utilisation, il est essentiel de choisir la méthode FIFO, qui permet de sortir en premier les produits les plus anciens.

Vous pouvez tout de même combiner la méthode FIFO avec la méthode ABC pour optimiser le picking de vos opérateurs et limiter leurs déplacements dans l’entrepôt.

Pour toute autre activité, concentrez-vous sur la méthode ABC.

Avant de commencer la réorganisation, prenez le temps d’effectuer un premier audit pour avoir une vision globale de vos stocks :

- Notez le nombre de références, la taille et le poids des produits stockés au cours des 12 derniers mois. Cela vous aidera notamment à déterminer le type d’étagère ou de rack le mieux adapté à vos produits.

- Identifiez les références qui représentent 80% de votre chiffre d’affaires et appliquez la méthode ABC décrite précédemment.

- Si vous avez des flux saisonniers différents, réorganisez votre entrepôt en fonction de cela. Certains produits, commandés en masse pendant certaines saisons, mériteront de passer de la catégorie B ou C à la catégorie A pour optimiser les flux de picking.

N’oubliez pas que si vous stockez en hauteur, il est impératif de faire évaluer par un expert la résistance du sol ou de la dalle en béton, conformément à la réglementation qui exige l’ancrage des racks et des rayonnages dans le sol.

Passons maintenant en revue les différents types de stockage parmi lesquels vous pouvez choisir.

Les différents types de stockage

Vous pouvez choisir le matériel adapté en fonction de votre méthode préférée et du type de produits que vous stockez. Voici donc 5 types de stockage couramment utilisés pour répondre à vos besoins.

Le stockage à forte rotation sur rayonnages / étagères en allées

Ce type de stockage convient aux entrepôts qui gèrent des produits à forte rotation, en particulier ceux qui appliquent la méthode FIFO.

On y trouve :

- Les produits à forte rotation près de l’espace de colisage, à hauteur de préhension.

- Les produits à faible rotation au fond des allées.

Les produits sont rangés en fonction de leur poids : plus ils sont lourds, plus ils sont placés en bas des rayonnages ou des étagères.

Veillez à limiter la hauteur de vos rayonnages à un maximum de 2000 m pour plus d’ergonomie.

Pour ce type de stockage, vous aurez besoin d’étagères inclinées ou horizontales pour les petits et moyens entrepôts, ainsi que de rayonnages mixtes pour les plus grands entrepôts, qui vous permettront de stocker à la fois des palettes en hauteur et des produits à hauteur d’homme.

Le stockage sur mezzanine à poteaux

Ce type de stockage consiste à diviser votre entrepôt en deux étages indépendants à l’aide de poteaux. Chaque étage comporte des rayonnages, des zones de stockage et éventuellement des espaces de bureaux.

L’objectif est de libérer au maximum l’espace au sol des poteaux pour optimiser le stockage des marchandises. N’oubliez pas de prendre en compte les outils de manutention roulants, tels que les chariots de picking ou les transpalettes, qui pourraient circuler à l’étage.

Pour ce type de stockage, vous aurez besoin de matériel de construction de mezzanine pour garantir une sécurité optimale. Pensez également à installer des barrières de sécurité autour des poteaux et aux accès à la mezzanine. La signalisation avec des rubans de marquage et des panneaux est également essentielle pour respecter les normes de sécurité.

Le stockage sur palettes à réhausses

Ce type de stockage convient principalement aux produits non-palettisables, tels que les tuyaux, les barres longues et les moquettes, ainsi qu’aux produits sujets à une forte saisonnalité.

Il s’agit d’un système de stockage plus flexible que le stockage de masse.

Pour ce type de stockage, vous aurez besoin de palettes à réhausses adaptées à l’intérieur ou à l’extérieur. Ces palettes peuvent être équipées de châssis galvanisés pour une protection supplémentaire.

Le stockage sur palettes automatisées

Le stockage sur palettes automatisé utilise des machines et des équipements pour gérer et stocker les palettes de manière efficace dans votre entrepôt.

Le système de stockage sur palettes automatisé se compose généralement de rayonnages à palettes conçus pour accueillir les palettes de manière organisée. Il peut être configuré avec plusieurs niveaux en fonction des besoins de stockage de votre entrepôt.

Pour ce type de stockage, vous aurez besoin de convoyeurs pour acheminer les palettes vers les emplacements appropriés, de transstockeurs pour déplacer les palettes entre les différentes zones de stockage, d’un système de contrôle informatisé pour gérer l’ensemble du processus et d’un lecteur de codes-barres ou de codes QR pour identifier et suivre les palettes.

N’oubliez pas d’utiliser un logiciel de gestion d’entrepôt (WMS) pour coordonner toutes les opérations de stockage automatisé et optimiser l’utilisation de l’espace de stockage.

Le stockage de palettes en allées traditionnelles

Il s’agit du mode de stockage le plus courant pour les entrepôts de palettes, en particulier les entrepôts BtoB.

Avant de stocker vos palettes, prenez le temps de bien définir leurs caractéristiques, telles que leurs dimensions, leurs charges, leur sens de prise et la hauteur du premier niveau. Cela vous aidera à choisir les rayonnages à palettes adaptés.

Pour ce type de stockage, vous aurez besoin de rayonnages à palettes adaptés à vos produits, de protections en barrières pour vos racks, ainsi que de signalétique et de miroirs pour améliorer la visibilité des opérateurs et sécuriser la circulation dans l’entrepôt.

Le stockage en grande hauteur (allées étroites)

Lorsque la hauteur de vos rayonnages dépasse les 7 mètres, le stockage en grande hauteur devient indispensable. Cette méthode convient particulièrement aux entrepôts à forte capacité logistique.

Pour ce type de stockage, vous devrez installer des rails de guidage au sol dans des allées étroites, ce qui nécessitera un longeron en niveau bas. Assurez-vous d’utiliser des chariots tri-directionnels pour optimiser la largeur des allées.

Vous aurez également besoin de rails de guidage au sol, de satellites en échelles de rives, de protections d’échelles et de montants, de butées de palettes, de filets de protection, de supports de sprinklage, de signalisation et de plaques de charge.

Maintenant que vous connaissez les différents types de stockage, vous êtes prêt à mettre en place une méthode de stockage optimale pour gagner en place, en performance et en sécurité dans votre entrepôt.

Pour récapituler toutes ces bonnes pratiques, téléchargez notre guide complet sur les grands principes du stockage.