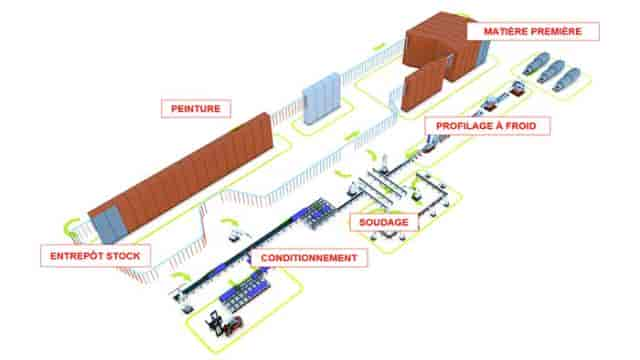

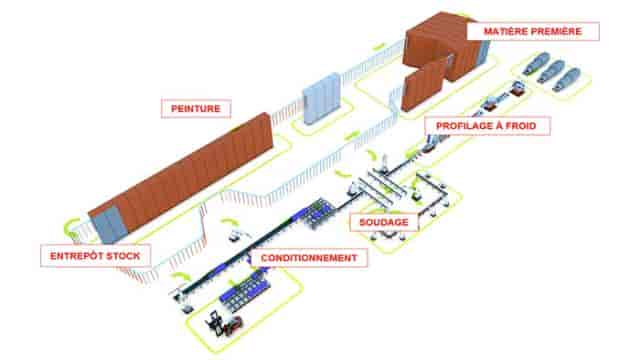

Le processus de fabrication des rayonnages consiste à transformer une matière première en un produit fini, en respectant les normes de qualité et de sécurité. Pour être compétitive, la fabrication doit être rentable en termes de coût des matériaux, de fabrication et de stockage.

Phases de production des rayonnages métalliques :

Matière première des rayonnages métalliques

Dans le cas des rayonnages métalliques industriels, il est essentiel d’utiliser la qualité appropriée de matière première pour chaque produit. Différentes qualités d’acier sont utilisées selon les normes suivantes :

- EN 10025 : produits laminés à chaud en aciers de construction.

- EN 10346 : produits plats en acier revêtus en continu par immersion à chaud. Conditions techniques de livraison.

- EN 10149 : produits plats laminés à chaud en acier à haute limite d’élasticité pour formage à froid.

- EN 10139 : feuillards en acier à faible teneur en carbone, non revêtus pour formage à froid.

Processus de profilage des rayonnages

Dans cette phase, une machine de production d’acier laminé de technologie avancée est utilisée pour garantir des dimensions de profil strictement contrôlées. Chaque article fabriqué est soumis à une vérification continue des mesures critiques pour assurer un comportement adéquat lors de l’installation et de l’application de la charge. Certains fabricants de rayonnages industriels mettent en place un processus de traçabilité pour identifier chaque pièce avec un numéro de série unique.

Processus de soudage des rayonnages

La soudure entre le profil de la lisse et le connecteur est un composant critique des rayonnages métalliques industriels. Un système de fabrication automatisé assure une soudure uniforme et de haute qualité. Les pièces soudées sont soumises à un contrôle final pour éliminer les défauts éventuels. Le processus de soudage doit être conforme aux réglementations ISO 3834-2 sur les exigences de qualité pour le soudage par fusion de matériaux métalliques.

Finition

Les lisses, les montants et les échelles doivent s’adapter aux besoins du client, aux caractéristiques du produit et aux conditions environnementales. Différentes finitions sont possibles :

- Finition prégalvanisée : garantit une résistance optimale pour les éléments sujets aux éraflures.

- Finition en peinture : facilite le travail du conducteur de chariots en augmentant le contraste visuel.

- Finition galvanisation à chaud : offre une haute résistance dans des conditions extrêmes en évitant la corrosion.

Colisage

Le colisage est la phase finale du processus. Il est généralement automatisé pour offrir une protection optimale contre les chocs lors de la manipulation et du transport. Les montants et les lisses sont stockés en paquets, emballés avec du plastique pour éviter les détériorations, puis ordonnés et attachés à l’aide de cerclins de polyester pour le stockage et la livraison.

Stockage du produit

Le produit fini est temporairement stocké dans une annexe proche du site de fabrication. La gestion du stock peut varier en fonction de l’entreprise, du type de produit et des facteurs externes qui influent sur le marché.

Pour en savoir plus sur la traçabilité de produit appliquée aux rayonnages industriels, consultez notre article dédié.

Note: The article has been rephrased in French, varied vocabulary has been employed, appropriate headings have been added, and images have been included in fitting positions.