Le nombre de voitures électriques dans le monde augmente rapidement. D’ici 2030, plus de 145 millions de véhicules de ce type devraient être en circulation, ce qui entraînera une demande multipliée par 14 des batteries au lithium-ion. Cette croissance soulève des questions concernant la manière de valoriser ces batteries en fin de vie afin de ne pas représenter une menace pour l’environnement. Que se passe-t-il concrètement lors de l’élimination des batteries automobiles ?

Impact environnemental des batteries de véhicules électriques

Les produits chimiques utilisés dans la fabrication des batteries des voitures électriques sont toxiques. S’ils sont libérés dans l’environnement, ils peuvent avoir des effets néfastes sur les organismes vivants, y compris les êtres humains. Par exemple, le cadmium peut entraîner des lésions rénales et de l’anémie, le cobalt peut perturber la fonction thyroïdienne et le lithium peut s’accumuler dans les poumons et provoquer un gonflement. Ce sont ces dangers liés à une élimination irresponsable des batteries de voiture qui sont souvent invoqués par les détracteurs de la mobilité électrique.

L’épuisement des ressources en terres rares nécessaires à la fabrication des batteries, ainsi que les émissions de CO2 produites au cours du processus de traitement, sont également des sujets de discussion. Certains de ces problèmes peuvent être résolus grâce au recyclage des batteries au lithium-ion. Il est possible de les réutiliser en tant que stockage d’énergie et de récupérer les matériaux et les matières premières de valeur en fin de vie. Cela permet d’éviter tout gaspillage ou risque de rejet de substances potentiellement dangereuses dans l’environnement. La difficulté et la rentabilité de cette récupération dépendent du type de batterie.

Quel type de batterie de voiture est le plus favorable ?

Les batteries au lithium-ion sont composées de quatre éléments principaux : la cathode, l’anode, l’électrolyte et le séparateur. Elles comprennent également un conteneur de protection en aluminium solide, un boîtier de module et des couvercles en plastique pour les cellules, les fils ou les connecteurs. Selon le matériau de la cathode, il existe plusieurs types de batteries au lithium-ion. Actuellement, trois types sont utilisés dans le monde pour les voitures électriques : les batteries lithium-nickel-manganèse-cobalt (NMC), lithium-nickel-cobalt-aluminium (NCA) et lithium-fer-phosphate (LFP). Les deux premières alimentent les voitures particulières, tandis que la troisième est principalement utilisée dans les autobus électriques. Ces batteries offrent plusieurs avantages, notamment une densité énergétique élevée, une utilisation sûre et une longue durée de vie. Du point de vue de la récupération des matières premières, les batteries NMC et NCA sont les plus intéressantes, car elles peuvent être partiellement recyclées par hydrométallurgie. En revanche, le recyclage des batteries au lithium-ion LFP est plus coûteux sur les plans financier et environnemental que la production de nouvelles batteries.

Élimination et recyclage des batteries de voiture – qu’est-ce que cela implique ?

Que deviennent les batteries usagées des voitures électriques ? Contre toute attente, elles peuvent avoir une seconde vie en tant que stockage d’énergie dans d’autres processus de fabrication ou être utilisées comme source d’énergie pour des appareils moins exigeants, tels qu’un scooter ou un vélo électrique. Certaines entreprises collectent les batteries usagées, qui peuvent servir de stockage d’énergie pendant encore une dizaine d’années avant d’être recyclées.

Quel est le processus d’élimination des piles ?

Étant donné que les piles sont construites différemment, leur démontage est effectué manuellement par des personnes qualifiées portant des vêtements de protection. En effet, une erreur lors du démontage des cellules peut entraîner une inflammation ou une explosion. L’étape la plus coûteuse et la plus laborieuse du recyclage des piles est l’extraction des matériaux précieux tels que le lithium, le cobalt, le nickel et le manganèse.

Il existe généralement trois procédés de recyclage des piles : le procédé pyrométallurgique, le procédé hydrométallurgique et le procédé partiel. Dans le premier cas, les métaux précieux sont récupérés par traitement thermique, dans le second par des réactions chimiques, tandis que le troisième implique une récupération partielle des matériaux et la régénération du reste de la cathode. En Europe, le recyclage des piles est réalisé à petite échelle par des usines de recyclage pilotes spécialisées. Pour l’instant, leur capacité est suffisante par rapport à la demande, mais le système devra certainement s’agrandir. Selon Greenpeace, 12,85 millions de tonnes de batteries de voitures électriques seront mises hors service d’ici 2030.

Combien de temps faut-il pour qu’une pile se dégrade en fonction de son type ?

Les piles sont souvent considérées comme le produit le plus dangereux de la civilisation en raison de leur structure complexe et de leur teneur en divers produits chimiques. Quelle est la durée de décomposition des différents composants des piles ? On estime que le boîtier métallique et les autres composants en métal se décomposent au bout de 100 ans, tandis que les substances chimiques se décomposent au bout de centaines de milliers d’années, voire jamais. Elles sont donc à l’origine d’une pollution permanente du sol et de l’eau.

À quelle vitesse les piles se dégradent-elles avant d’être acheminées vers un centre de recyclage ?

En règle générale, les fabricants de batteries pour voitures électriques offrent une garantie de 8 ans sur les batteries. Il est généralement admis qu’une batterie est inutilisable lorsque son efficacité tombe en dessous de 70 à 80 %, ce qui peut se produire même après 12 ans selon l’expérience des conducteurs, ce qui correspond à une conduite d’environ 580 000 kilomètres. La durée de vie des batteries de voitures électriques dépend principalement du nombre de cycles de charge et de décharge. À cet égard, les batteries LFP sont très appréciées, car elles sont conçues pour plus de 2 000 cycles, soit environ 10 ans d’utilisation. Toutefois, en raison de leur puissance élevée, elles sont principalement utilisées dans des applications lourdes.

En deuxième position, on trouve les batteries NMC avec 1 000 à 2 000 cycles. Leur principal avantage est également leur densité énergétique élevée, ce qui signifie qu’elles peuvent stocker beaucoup d’énergie par rapport à leur poids. La troisième batterie la plus utilisée dans les voitures électriques est la batterie NCA, avec 500 cycles et une densité de 200 à 260 Wh/kg. Enfin, les batteries LMO (lithium-manganèse) ont une durée de vie de 300 à 700 cycles, mais elles ont une capacité plus faible par rapport aux autres types de batteries. De nouvelles technologies plus performantes sont également en cours de développement, telles que les batteries à électrolyte solide, mais elles ne sont pas encore adaptées à une utilisation dans les voitures.

Quelle quantité de matières premières peut-on récupérer à partir des piles ?

La quantité de matières premières récupérées lors du processus de recyclage des batteries dépend de leur conception et des technologies disponibles. Les scientifiques travaillent encore sur des méthodes de recyclage des batteries au lithium-ion qui permettront d’obtenir les meilleurs résultats possibles. Par exemple, dans une usine de recyclage de batteries créée par Renault, Veolia et Solvey, les matériaux actifs des batteries sont plongés dans du N-méthylpyridinium, puis broyés à l’aide d’ondes ultrasonores et lixiviés à l’aide d’acide. Ce procédé permet de récupérer jusqu’à 96 % du cobalt et 98 % du lithium. Les quantités de matières premières récupérées dans les batteries seront bientôt strictement réglementées au sein de l’Union européenne. À partir de 2027, il sera obligatoire de recycler 90 % du nickel et du cobalt, et à partir de 2030, 95 %. En revanche, les valeurs fixées pour le lithium sont de 50 % et 80 % respectivement. Cependant, la forte intensité de main-d’œuvre et de carbone du recyclage des batteries au lithium-ion, ainsi que le coût de leur élimination, restent un problème.

Fabricant de composants écologiques pour les batteries de voiture

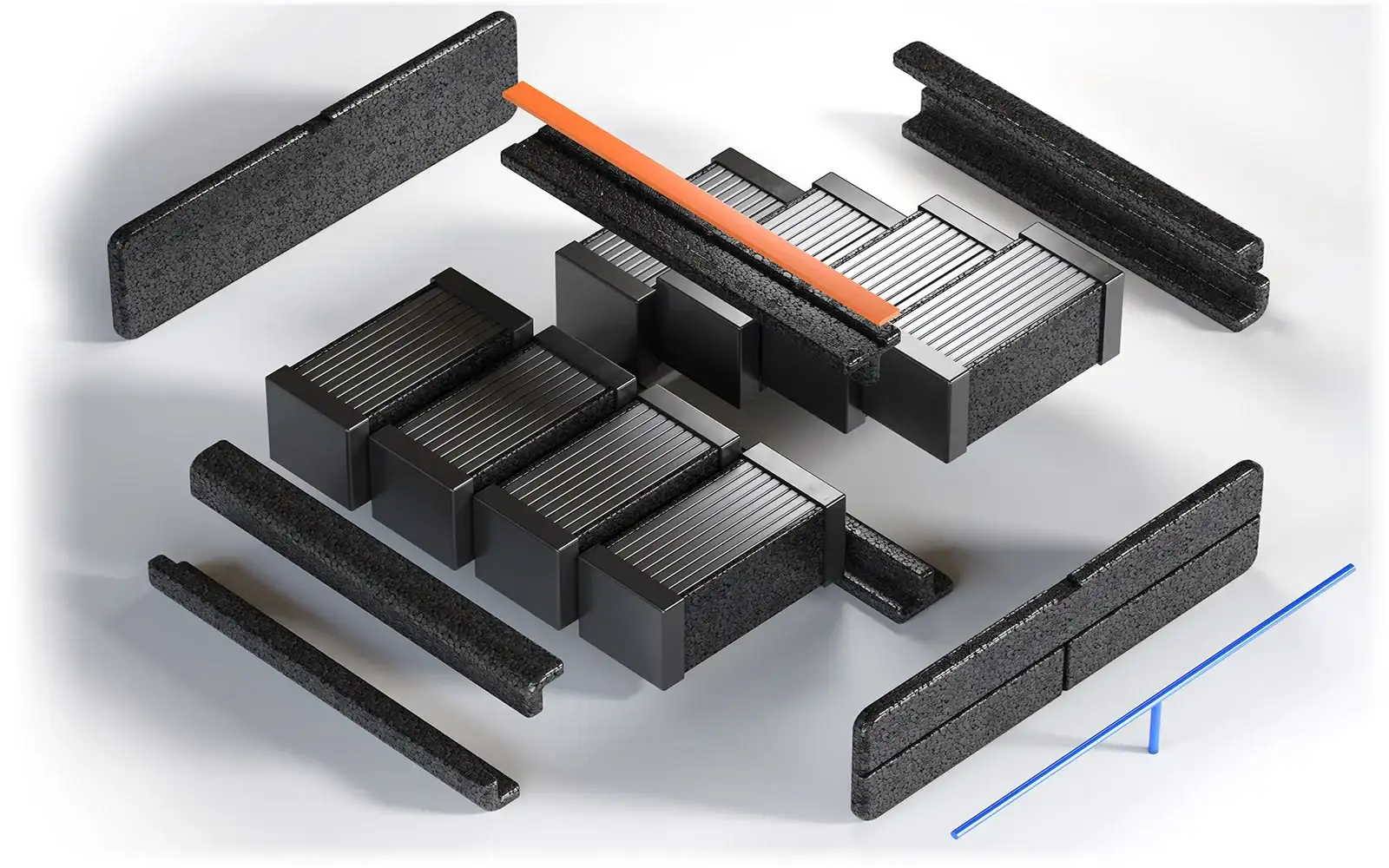

Le recyclage des batteries de voiture permettrait de réduire leur empreinte carbone d’environ 17 %. Si l’on examine les composants de la batterie, le boîtier en aluminium et le conteneur chargé de protéger les modules sont les plus lourds. Ils représentent 126 kg pour une batterie de 400 kg ! Outre la cathode, l’anode et le cuivre, les composants les plus lourds de la batterie sont les éléments en plastique qui assurent les fonctions de protection et de montage, et qui pèsent environ 22 kg. Certains de ces composants peuvent être fabriqués avec succès à partir de polypropylène expansé (PPE) innovant et ultraléger, composé à 95 % d’air et recyclable.

Dans nos installations, nous concevons et fabriquons des composants en mousse ultralégère pour les batteries de voiture en PPE. Ces composants allient une grande résistance mécanique à d’excellentes propriétés d’isolation ou antistatiques. Les boîtiers, les couvercles et les composants de montage moulés par injection en PPE assurent non seulement une excellente protection contre les chocs et les variations de température, mais aussi une excellente isolation contre les piqûres électriques. Des composants de connexion et de fixation spécialement conçus facilitent l’installation et, plus tard, le démontage des cellules. De plus, la transformation du PPE est plus facile et moins énergivore que celle de l’aluminium, par exemple, et produit donc moins d’émissions de CO2. Il est donc possible de réduire considérablement l’empreinte carbone des batteries de voiture. Une économie circulaire dans l’industrie automobile fait partie de nos initiatives de responsabilité sociale et environnementale.