L’amélioration continue peut sembler abstraite si elle n’est pas replacée dans un contexte précis. En quelques mots, il s’agit d’un cycle sans fin visant à atteindre la perfection dans tout ce que l’on fait. Dans le domaine du Lean management, cette approche est également appelée Kaizen.

Le Kaizen est né au Japon peu après la Seconde Guerre mondiale. Il a rapidement gagné en popularité dans l’industrie, devenant l’un des piliers de la réussite de Toyota, qui est passé du statut de petit constructeur automobile à celui de géant mondial.

Dans le contexte du Lean, l’amélioration continue vise à optimiser chaque processus de l’entreprise en se concentrant sur les activités qui génèrent le plus de valeur pour les clients, tout en réduisant au maximum les gaspillages.

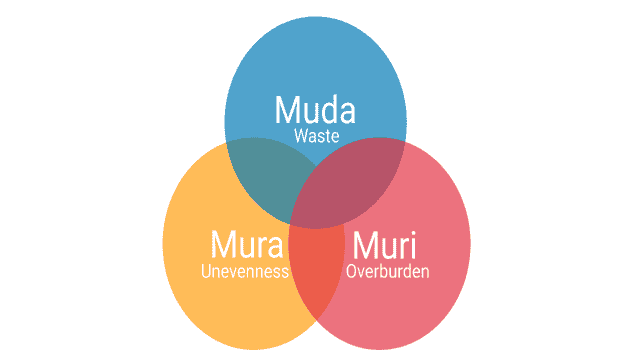

Il existe trois formes de gaspillages dans le Lean :

Muda : les sept gaspillages

Le muda regroupe les sept principaux gaspillages : le transport, les stocks, les déplacements, les temps d’attente, la surproduction, le surtraitement et les défauts.

Éliminer tous ces gaspillages est presque impossible, mais il est essentiel de se concentrer sur la réduction de leurs effets négatifs pour mettre en place une amélioration continue efficace.

Mura : les irrégularités

Le mura est causé par les irrégularités ou les incohérences au sein du processus. Il est responsable de plusieurs des sept gaspillages du muda. Lorsque les tâches ne circulent pas de manière fluide dans le processus de travail, il devient difficile d’atteindre un flux continu.

Muri : la surcharge

Le muri est un problème majeur pour les entreprises qui adoptent un système de flux poussé. Lorsque trop de travail est assigné à une équipe, cela crée un stress inutile sur les membres de l’équipe et sur le processus lui-même.

Le muri est généralement le résultat du mura. Pour intégrer l’amélioration continue dans votre culture d’entreprise, il est essentiel de se concentrer sur l’élimination de ces gaspillages.

Adopter l’amélioration continue : outils et techniques

Pour intégrer l’amélioration continue dans la culture de gestion de votre entreprise, il est primordial de comprendre la théorie sous-jacente et de créer un environnement favorable.

Dans le Lean management, trois approches principales sont utilisées pour atteindre l’amélioration continue :

Planifier – Faire – Vérifier – Agir (PDCA)

Le modèle PDCA (Planifier – Faire – Vérifier – Agir) est l’approche la plus répandue pour atteindre l’amélioration continue.

Également appelé la roue de Deming, ce cycle sans fin permet d’améliorer en continu en se basant sur les résultats obtenus. Initialement développé pour le contrôle de la qualité, il est devenu un outil essentiel pour l’amélioration continue.

Pendant la phase de planification, il est nécessaire d’établir des objectifs et des processus afin de produire des résultats conformes aux attentes. Des objectifs précis et complets sont essentiels pour réussir l’amélioration continue, et il est conseillé de commencer par de petits projets afin de tester l’approche.

La deuxième phase est la mise en œuvre (Faire) du plan établi lors de la phase de planification.

Une fois les objectifs atteints, il est important de vérifier les résultats et de les comparer aux attentes initiales. Il est recommandé de collecter autant de données que possible afin d’identifier les points à améliorer pour obtenir de meilleurs résultats à l’avenir.

Si l’analyse montre des améliorations par rapport au projet précédent, la norme de référence est mise à jour et il convient de chercher à faire encore mieux par la suite. En revanche, si aucune amélioration n’est constatée ou si les résultats sont moins bons que prévu, il est nécessaire de revoir la norme de référence.

Analyse des causes profondes

L’analyse des causes profondes est une technique utilisée dans le Lean management pour identifier les causes profondes des problèmes au sein d’un processus.

Cette démarche itérative permet d’analyser en profondeur les causes des problèmes jusqu’à trouver la racine du problème. Une cause n’est considérée comme la racine que si elle permet d’éliminer définitivement les effets négatifs.

Pour appliquer cette analyse dans le cadre de l’amélioration continue, une analyse approfondie du problème est nécessaire. Par exemple, si vous êtes responsable d’une équipe de développement logiciel et que de nombreux bugs sont signalés lors de la dernière mise à jour, vous devez remonter jusqu’à la cause profonde du problème.

En fouillant encore davantage, vous découvrez que l’équipe de développement a pris plus de temps que prévu pour développer les fonctionnalités. En cherchant la cause sous-jacente, vous réalisez que chaque développeur travaillait sur plusieurs fonctionnalités en même temps, ce qui a généré des retards et des problèmes de coordination.

Pour parvenir à l’amélioration continue, nous vous recommandons d’analyser la cause profonde de chaque problème et d’expérimenter des solutions. Souvent, les problèmes sont plus complexes qu’ils ne le semblent et plusieurs itérations seront nécessaires pour éliminer définitivement les effets négatifs.

L’application du Lean Kanban

Pour améliorer votre processus de manière continue, il est essentiel de disposer d’une visualisation claire des zones à améliorer. C’est dans cette optique que Toyota a développé le Kanban, un système visuel destiné à améliorer l’efficacité du flux de travail dans le processus de production.

Le Kanban a ensuite été adapté au travail intellectuel et a permis à de nombreuses équipes d’atteindre l’amélioration continue. Cette méthode repose sur six pratiques fondamentales visant à réduire les gaspillages dans le processus :

- Visualiser le flux de travail : le tableau Kanban permet de cartographier chaque étape du processus et d’observer la régularité de celui-ci.

- Éliminer les interruptions : limiter le nombre de tâches en cours simultanément afin de favoriser la concentration et la productivité.

- Gérer le flux : veiller à ce que le travail puisse circuler de manière fluide et régulière dans le processus.

- Rendre explicites les politiques du processus : encourager les membres de l’équipe à prendre des responsabilités et à s’approprier le processus.

- Créer des boucles de rétroaction : favoriser les échanges d’informations entre les membres de l’équipe et organiser des réunions régulières.

- Améliorer de manière collaborative : mettre en place un processus d’amélioration continue qui implique tous les membres de l’équipe.

Grâce à la visualisation du flux de travail, le Kanban permet de surveiller et d’améliorer efficacement le processus. Il permet également de limiter la surcharge de travail en cours et de favoriser la communication et la collaboration au sein de l’équipe.

En conclusion, le Kaizen est une quête perpétuelle de la perfection, et vous commencerez à ressentir les effets de l’amélioration continue sur votre entreprise lorsque toute votre équipe l’appliquera de manière rigoureuse.

Le Kanban et d’autres outils d’amélioration continue peuvent vous aider de nombreuses façons, en fournissant des connaissances précieuses sur l’amélioration des processus et la gestion du flux de travail. Chaque individu de l’équipe acquerra une meilleure compréhension du fonctionnement du processus et de la manière dont il peut être amélioré.