Aujourd’hui, la maintenance est au cœur de toute activité industrielle et constitue un enjeu majeur pour la productivité et la compétitivité des entreprises. Autrefois cantonnée à de simples opérations de réparation ou de dépannage réalisées en réaction à des pannes, la maintenance industrielle est aujourd’hui un domaine bien plus vaste dont les performances ont une influence considérable sur la productivité des usines.

Pourtant, ses enjeux, ses méthodes et les outils à la disposition des professionnels restent pourtant trop souvent méconnus. Ces outils ont fortement évolué au cours des dernières années grâce aux progrès technologiques et de nouvelles solutions de gestion de la maintenance permettent maintenant de faciliter considérablement le travail des équipes de terrain tout en permettant aux décideurs d’améliorer leur organisation et leur prise de décision.

Définition de la maintenance industrielle

Dans sa définition essentielle telle qu’énoncée par l’AFNOR, la maintenance est une activité qui consiste à maintenir ou à rétablir un bien dans un état spécifique qui lui permet d’assurer un service déterminé.

Plus généralement, la maintenance industrielle regroupe des actions de dépannage, réparation, réglage, révision, contrôle et vérification.

Quel est le rôle de la maintenance ?

La place de la maintenance est de plus en plus importante dans l’activité et la productivité des entreprises. Aujourd’hui, les activités de maintenance ne visent plus seulement à réparer des équipements (maintenance corrective) mais aussi à anticiper les pannes et les dysfonctionnements (maintenance préventive). Grâce aux nouvelles technologies, notamment aux capteurs électroniques et aux nouvelles solutions de GMAO, il est même possible de prévoir les pannes et de réaliser des interventions avant qu’elles ne surviennent (maintenance prévisionnelle ou prédictive). En bref, le rôle de la maintenance est de mettre en œuvre le fameux proverbe « mieux vaut prévenir que guérir ».

L’objectif de la maintenance est ainsi de maintenir les outils de production en état de fonctionner en toute sécurité tout en réduisant les coûts de production. Pour répondre aux enjeux économiques croissants, elle est une source d’optimisation voire de profits.

Le rôle d’un service maintenance est donc aujourd’hui plus vaste qu’avant, et les responsables et techniciens sont impliqués dans des projets structurels qui doivent intégrer de nombreux paramètres comme le coût et les délais, la qualité, la sécurité ou l’environnement.

Quels sont les différents types de maintenance industrielle ?

Il existe deux grands types de maintenance industrielle :

- la maintenance corrective, qui peut être palliative ou curative ;

- la maintenance préventive, qui peut être systématique, conditionnelle ou prévisionnelle.

La maintenance corrective

Ce terme désigne les interventions réalisées sur un équipement ou une machine à l’occasion d’une défaillance ou d’une panne. Elle peut être palliative, lorsqu’il s’agit d’un dépannage provisoire pour permettre à l’équipement de continuer à assurer partiellement ou complètement une fonction requise, ou curative, lorsque l’équipement est durablement réparé et remis dans son état initial ou dans un état lui permettant de remplir sa fonction.

La maintenance préventive

Ce type de maintenance consiste à intervenir sur un équipement ou une machine avant toute défaillance pour prévenir les pannes. Il existe trois sous-types de maintenance préventive :

- la maintenance préventive systématique ;

- la maintenance conditionnelle ;

- la maintenance prévisionnelle.

La maintenance préventive systématique correspond à des interventions réalisées systématiquement sur la base d’une périodicité temporelle fixe ou sur la base d’une périodicité d’usage. Elle répond souvent aux spécifications ou aux recommandations du constructeur de l’équipement concerné mais peut être ajustée par l’utilisateur en fonction de son expérience.

La maintenance préventive conditionnelle se base sur une condition qui peut être mesurée. Elle est donc réalisée en fonction de relevés ou de mesures, ou de contrôles donnant des informations sur l’état de dégradation de l’équipement. Des indicateurs pertinents sont définis pour anticiper les pannes.

La maintenance prévisionnelle est une forme de maintenance conditionnelle réalisée en se basant sur des prévisions extrapolées de l’analyse et de l’évaluation de paramètres de la dégradation d’un bien. Elle se base sur l’anticipation du franchissement d’un seuil prédéfini qui renseigne sur l’état de dégradation de l’équipement avant qu’un dysfonctionnement ou une panne ne survienne.

Pourquoi développer la maintenance préventive ?

Il existe différentes raisons de mettre en place du « préventif » :

- pour des raisons réglementaires : certains équipements doivent faire l’objet d’actions de maintenance préventive en raison de normes auxquelles leur utilisation est soumise ;

- pour des raisons de sécurité, en raison de la criticité d’un équipement et des conséquences inacceptables d’une défaillance potentielle ;

- pour des raisons économiques : une stratégie de maintenance préventive efficace permet de réduire les coûts par rapport à la maintenance corrective ;

- pour des raisons pratiques : certains équipements ne sont disponibles qu’à certains moments pour être inspectés et entretenus.

La maintenance améliorative

La maintenance améliorative est moins connue et souvent considérée comme une « activité connexe ». Elle désigne un ensemble de mesures techniques, administratives et de gestion visant à améliorer la sûreté de fonctionnement d’un bien en modifiant la conception d’origine mais sans changer sa fonction requise.

Les objectifs de la maintenance améliorative peuvent être de réduire la consommation d’énergie, d’augmenter la durée de vie des composants, d’améliorer la maintenabilité, d’augmenter les performances de production, etc. Les interventions de maintenance améliorative prennent la forme d’actions de rénovation, de reconstruction ou de modernisation.

Quels sont les 5 niveaux de maintenance ?

Il y a 5 niveaux de maintenance, selon la classification de l’Afnor. Chaque niveau correspond à un degré de complexité des interventions :

- la maintenance de niveau 1 regroupe des actions simples à effectuer, sur des équipements facilement accessibles ;

- la maintenance de niveau 2 correspond aux interventions peu complexes dont les procédures sont simples à suivre ;

- la maintenance de niveau 3 désigne des interventions complexes qui doivent prendre en compte l’équipement dans sa globalité et être réalisées par des techniciens spécialisés ;

- la maintenance de niveau 4 rassemble des opérations complexes et importantes, qui requiert un ou plusieurs techniciens spécialisés, supervisés par un responsable ;

- la maintenance de niveau 5 enfin correspond à des actions semblables à des actions de fabrication (reconstruction, mise en conformité…) qui ne peuvent être réalisées que par le constructeur de l’équipement ou par un prestataire agréé par celui-ci.

La gestion de la maintenance industrielle

Quels sont les objectifs de la gestion de la maintenance ?

L’objectif de maximiser l’activité des machines, équipements et installations, tout en minimisant les risques de défaillance et les coûts d’entretien et de dépannage. Elle s’articule donc autour de trois grands principes : la fiabilité, la maintenabilité et la disponibilité.

Les méthodes de gestion de la maintenance

De nombreuses méthodes de gestion de la maintenance ont été élaborées depuis que celle-ci est reconnue comme une activité essentielle à la bonne marche et à la productivité d’une entreprise. Les plus connues sont la TPM, ou Total Productive Maintenance, l’analyse Pareto, l’Amdec et le Kaizen.

La gestion des interventions de maintenance

Il s’agit d’un levier majeur d’amélioration de la productivité de toute entreprise industrielle. Les responsables et décideurs peuvent agir sur de nombreux paramètres pour optimiser la gestion des interventions de maintenance.

Quels sont les outils de gestion de la maintenance industrielle ?

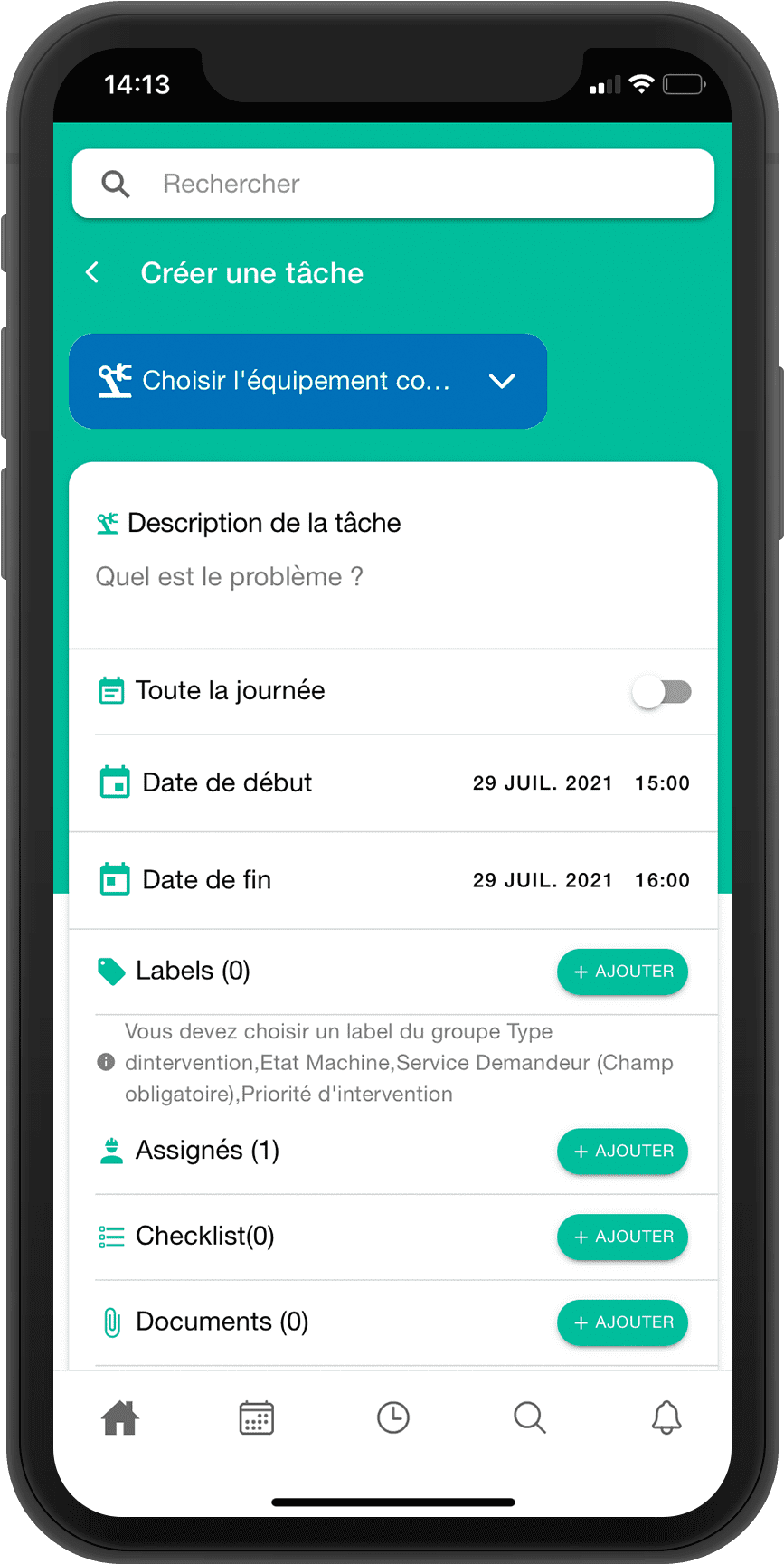

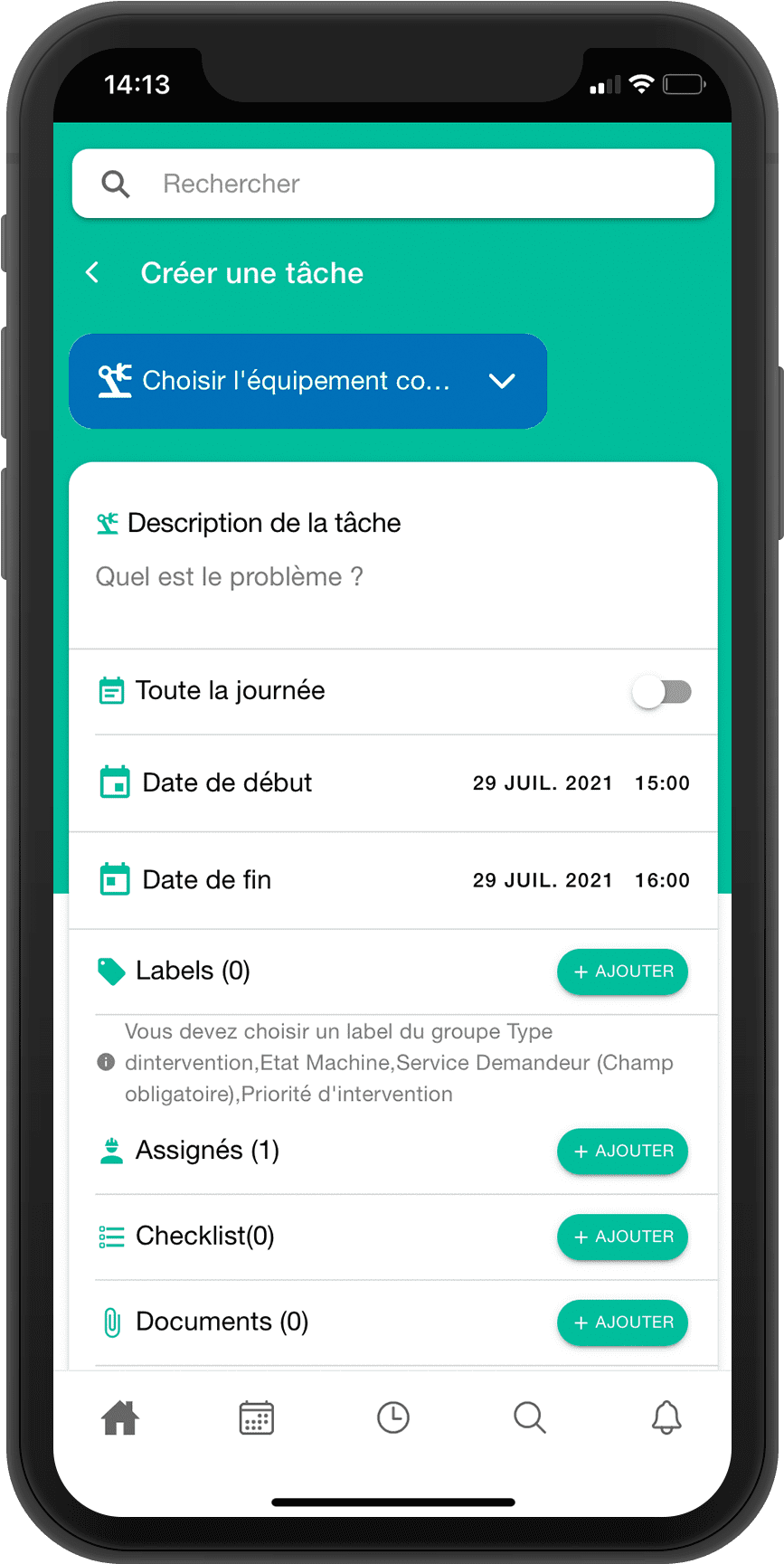

Les outils de gestion de la maintenance ont fortement évolué au cours des 40 dernières années, passant de l’utilisation de cahiers papier à des logiciels de GMAO mobile de nouvelle génération.

Une nouvelle génération de solutions de GMAO est en passe de remplacer les anciens outils. Ces logiciels ou applications sont spécifiquement conçus pour la gestion de la maintenance et offrent des fonctionnalités dédiées, permettant l’apparition d’une véritable gestion de la maintenance assistée par ordinateur, ou GMAO.

Quels sont les métiers de la maintenance industrielle ?

Le secteur comprend un grand nombre de métiers et de formations, mais on peut ranger les professionnels de la maintenance industrielle en trois grandes catégories : les techniciens, les responsables et les ingénieurs.

Technicien de maintenance

Le technicien de maintenance industrielle a pour principal objectif d’éviter les pannes sur les machines et donc les interruptions de production, en appliquant la maintenance préventive. Dans de nombreuses entreprises, il doit cependant effectuer aussi beaucoup d’interventions de maintenance corrective.

Dans la pratique, le métier de technicien de maintenance impose une certaine polyvalence puisqu’il doit être capable de changer une pièce défectueuse, de modifier des réglages, de manier un programme informatique qui pilote des machines ou d’utiliser un logiciel de GMAO.

Responsable maintenance

La mission principale du responsable de maintenance est d’optimiser la maintenance des moyens de production. Il supervise l’entretien des machines et équipements d’un établissement industriel. Il peut participer aux interventions si nécessaire mais se consacre surtout à l’optimisation de la maintenance des moyens de production. Il organise la surveillance méthodique du matériel, travaille à l’amélioration des équipements de production industrielle et à leur adaptation aux évolutions organisationnelles et technologiques.

Ses principaux objectifs sont d’éviter au maximum les arrêts de production, de prévenir et de gérer les pannes et d’améliorer la maintenabilité de l’outil productif.

Ingénieur de maintenance industrielle

L’ingénieur maintenance met en œuvre des stratégies de maintenance corrective ou préventive pour garantir le bon fonctionnement des équipements de production. Il pilote l’activité maintenance, analyse les données et propose des améliorations techniques. Il contrôle la qualité des équipements et les interventions réalisées et met en œuvre des contrôles réglementaires.

L’ingénieur maintenance travaille à l’amélioration du parc machines pour favoriser la qualité de la production et la réduction des coûts de production. Il peut également s’attacher à la modernisation des outils de travail pour améliorer leurs performances et les rendre plus sûrs.

Ces métiers de la maintenance industrielle sont essentiels pour assurer la productivité et la compétitivité des entreprises. Grâce aux avancées technologiques et aux nouvelles solutions de gestion de la maintenance, il est désormais possible de prévenir les pannes, d’optimiser les interventions et de maximiser l’efficacité des équipements.