L’électrification des voitures est un défi majeur pour les constructeurs automobiles au cours de la prochaine décennie. Le système de propulsion du véhicule et, plus précisément, sa batterie sont les principaux axes de développement de l’industrie, aux côtés des efforts déployés pour automatiser la conduite. Ainsi, l’ingénierie numérique occupe une place de plus en plus importante dans ce domaine.

L’électrification : une tendance croissante

Selon un sondage réalisé en mars 2020 par Ansys et Atomik Research auprès d’un large échantillon d’adultes, 59 % des Français envisagent d’acheter un véhicule électrique (VE) au cours des dix prochaines années. Cette tendance est similaire dans la plupart des pays industrialisés. La principale raison de ce choix est évidemment l’aspect écologique, avec l’interdiction progressive des moteurs thermiques dans nos rues.

Un marché en croissance constante

Cependant, il y a encore une marge importante entre l’intention d’achat et l’acte d’achat réel. Le coût d’acquisition et le manque d’infrastructures de recharge dissuadent de nombreux consommateurs. Ainsi, le marché actuel des VE est encore très limité par rapport aux véhicules classiques. Chaque année, environ 765 000 VE sont produits dans le monde, contre près de 100 millions de voitures thermiques. En France, ils représentent moins de 4 % du marché. Mais cette proportion est en constante augmentation, avec une augmentation des immatriculations de VE de 80 % en 2019 par rapport à 2018.

La Chine est le premier marché pour les véhicules électriques, suivie de l’Europe et des États-Unis. La Norvège se distingue particulièrement avec un taux de pénétration de 37 % de véhicules électriques vendus en 2018, contre seulement 1,7 % en France. Didier Deruy, responsable du projet Alliance Advance Engineering – Véhicule Électrique chez Renault, explique : “Le marché est donc très fragmenté, mais nos projections sont optimistes. Nous prévoyons entre 20 et 40 % de véhicules électriques d’ici 15 ans, ce qui représente entre 7 et 15 millions de véhicules.”

Les défis à relever pour les constructeurs

Pour atteindre ces objectifs, les constructeurs doivent franchir plusieurs étapes, tant sur le plan technique, économique que structurel. Il est nécessaire de convaincre les clients de l’intérêt des véhicules électriques. Certains progrès ont déjà été réalisés, tels que l’amélioration de l’autonomie de la dernière génération de la Zoé, qui atteint près de 400 km. En ce qui concerne les infrastructures de recharge, 2 000 bornes sont implantées sur l’ensemble du territoire français.

Didier Deruy précise : “Il nous reste encore beaucoup de travail à faire. Nous devons réduire le coût, les temps de recharge, augmenter l’autonomie, faciliter le recyclage des batteries, etc. Notre objectif à court terme est d’atteindre 10 % des ventes de Renault en véhicules électriques d’ici 2022. Pour cela, nous devons proposer davantage de modèles électriques, créer des plateformes spécifiques pour les VE et revoir le modèle économique global en utilisant, par exemple, les VE stationnés comme systèmes de stockage d’énergie disponibles, en favorisant l’autopartage, en donnant une seconde vie aux batteries usagées et en proposant davantage de services connectés aux clients.”

L’importance de la modélisation numérique

Les enjeux liés à l’électrification des véhicules ont un impact sur le processus de développement traditionnel en V. La simulation numérique joue un rôle essentiel dans l’évaluation de la capacité des réseaux électriques, des compatibilités électromagnétiques, des particularités magnétiques des moteurs, des vibrations, ainsi que des phénomènes électrochimiques, thermiques, de durabilité et de résistance aux chocs des batteries.

Didier Deruy explique : “De nouveaux défis émergent, comme la collecte des données des VE en service pour évaluer plus précisément leur durabilité. Nous devons également améliorer la modélisation des effets à grande échelle, notamment l’impact du déploiement de nouveaux algorithmes sur des millions de véhicules. Le rêve de nos ingénieurs est d’utiliser une plateforme logicielle unique capable de déterminer les conséquences techniques sur notre projet à partir des données matériaux.”

Développer des batteries performantes et sûres

La batterie est l’un des éléments clés d’un véhicule électrique. Elle représente entre 30 et 40 % du coût total du véhicule et mobilise donc de nombreux efforts de recherche et développement. Sa durée de vie est d’environ 8 ans et 250 000 km, avec une exigence de conserver 80 % de ses performances initiales. Outre les performances, la sécurité de fonctionnement est au cœur des préoccupations : défaillance, résistance aux chocs, emballement thermique, dégagement de gaz… En cas de problème technique, les occupants doivent pouvoir quitter le véhicule en toute sécurité dans un délai d’au moins 5 minutes (norme GTR 20 bientôt en vigueur en Chine et en Europe).

Il est également nécessaire de prendre en compte la disponibilité d’espace dans le véhicule et les choix de compromis performance/coût du constructeur. Cédric Rouaud, expert technique en systèmes thermiques chez Ricardo PLC, une entreprise britannique qui développe et assiste les fabricants de composants de batteries et les constructeurs automobiles dans l’électrification des VE, indique : “La modélisation numérique des batteries a permis de réduire de 40 % le temps de développement en quelques années. Les essais physiques restent nécessaires, notamment pour tester l’endurance des produits, mais les essais fonctionnels ont diminué d’environ 20 %. L’objectif d’ici 2030 est de diviser par deux le coût global des projets en progressant sur les essais virtuels de durabilité, en utilisant des modèles plus fiables et en intégrant des techniques d’intelligence artificielle.”

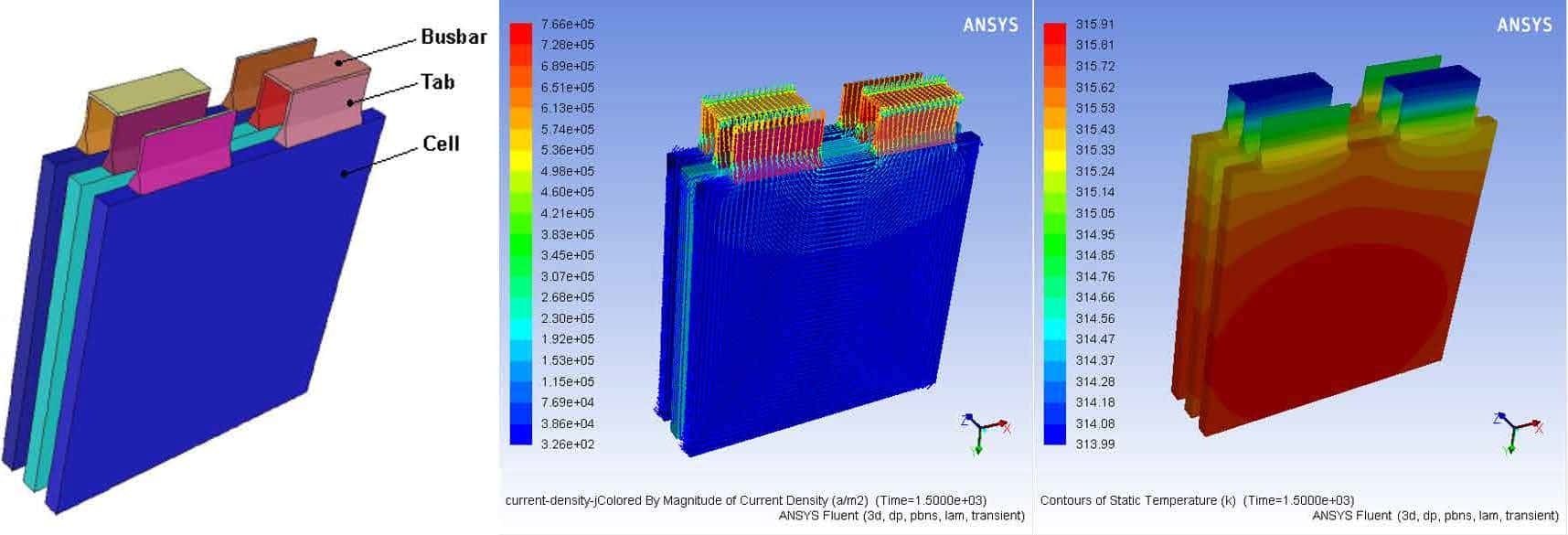

Les outils d’analyse pour concevoir les batteries

Pour développer ces batteries, toute une gamme de logiciels d’analyse numérique est utilisée. Voici un aperçu :

- La simulation 0D permet d’évaluer la faisabilité, de dimensionner les éléments individuels en fonction de l’architecture du véhicule, des performances électriques, des temps de recharge et du type de recharge envisagé. L’ingénierie système permet également de sélectionner rapidement les cellules existantes à partir d’une base de données et de prendre des décisions de dimensionnement.

- La simulation 1D est utilisée pour analyser les pertes thermiques des cellules et de leurs connexions, afin de déterminer les éléments à refroidir et le niveau de refroidissement nécessaire.

- La dynamique des fluides numérique (CFD) est utilisée pour comprendre les phénomènes de conduction et de convection lors du chauffage de la batterie, afin d’optimiser les stratégies de refroidissement.

- La modélisation par éléments finis 3D est utilisée pour simuler l’inflammation de la batterie. C’est l’analyse numérique la plus complexe et la plus gourmande en termes de ressources de calcul. Elle permet de modéliser la propagation et les conséquences mécaniques d’un emballement thermique, notamment la propagation des gaz, les transferts de chaleur et les dommages causés aux cellules et au reste du module. Cette modélisation est encore en cours de développement.

En conclusion, si la batterie est l’élément clé de l’électrification de nos véhicules, les industriels travaillent également activement pour optimiser le groupe motopropulseur des VE. La simulation numérique joue un rôle prépondérant dans le développement de solutions innovantes. Dans un prochain numéro, nous aborderons plus en détail les avancées dans le domaine du groupe motopropulseur des véhicules électriques.

La plupart des éditeurs de logiciels de simulation proposent des outils spécifiques pour le développement de batteries de puissance.

Image: Ozen Engineering – Ansys